Hallo

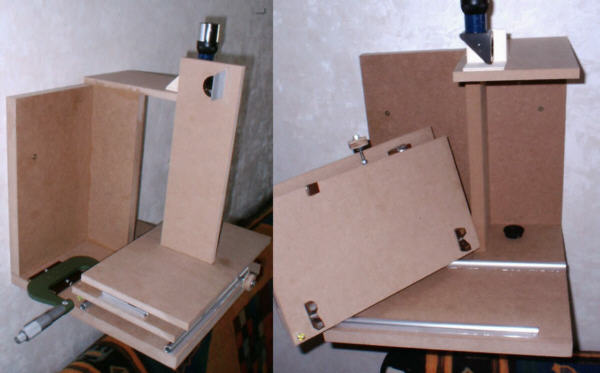

wollte mal, da so oft gefragt wird meine Testervariante zeigen.

Der Tester kann normal mit Messerschneide oder mit Ronchi oder Okular verwendet werden. Die Lichtquelle hängt an der Decke und ist ein mit 0,5mm Lochblende versehener Laserpointer der ein 4mm SR Okular (hat eine Barlow eingebaut)beleuchtet die das Licht in einen Punkt bündelt (Stern) und für Strahlaufteilung sorgt 8 wodurch wohl das meiste Licht in meiner Testanordnung verloren geht, für eine doppelte Reflexion an zwei unverspiegelten Flächen gerade noch hell genug.

Eigentlich sollte da wo zur Zeit das Zenitprisma sitzt ein Strahlenteilerwürfel sein, das würde Astigmatismuß vom Aufbau ausschließen.

Gruß Frank