Hallo Kai,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">... dass Du wieder gesund bist und herzlichen Dank für die aussagekräftigen Messwerte!

Die Titan-Allergie ist leider unschön. Egal, dann wird eben Alu drauf gebrutzelt, wird schon gehen.

Insgesamt sehe ich die Ausgasung noch im Rahmen....

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

danke, gern geschehen. Mir geht es wieder ganz ausgezeichnet [:)].

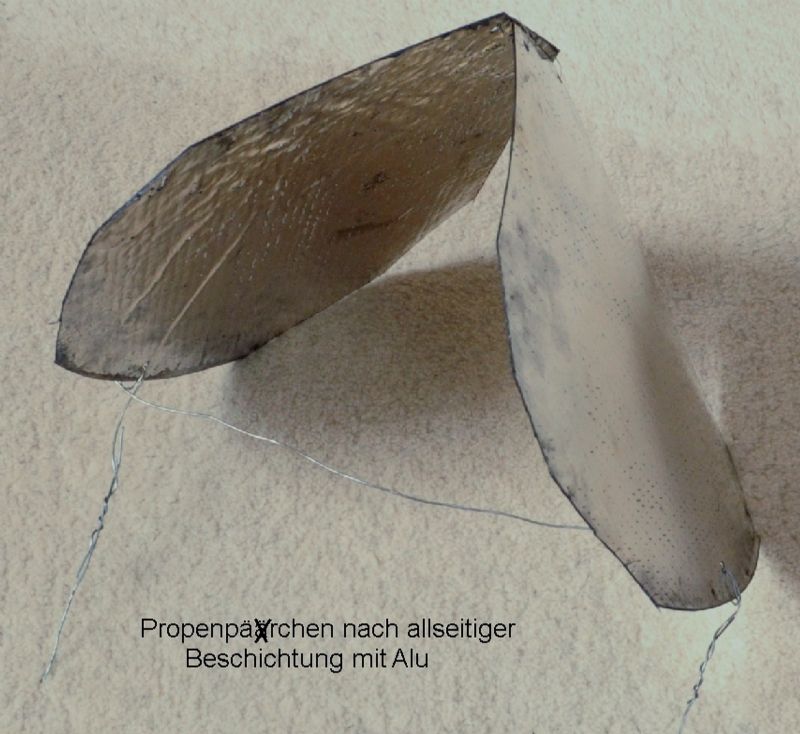

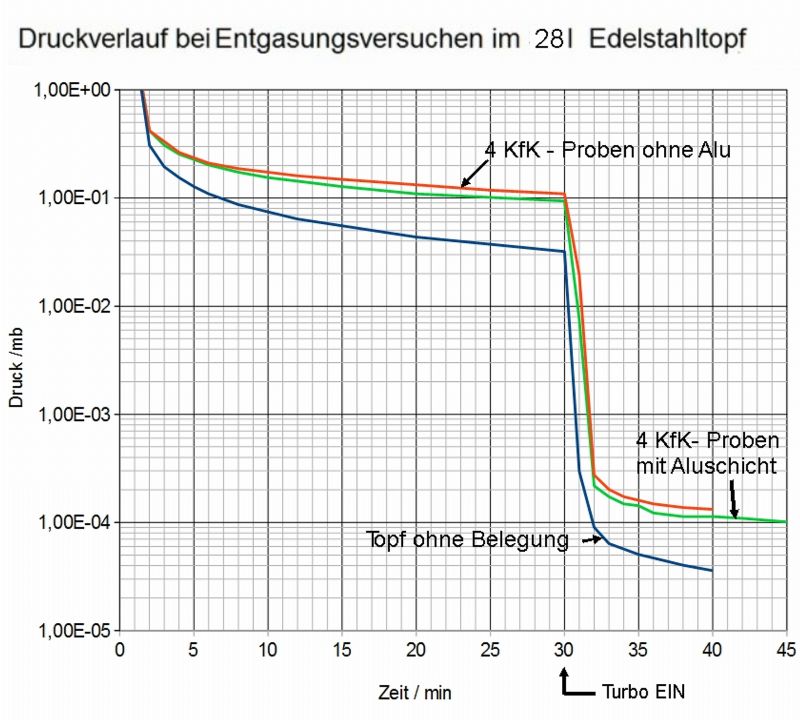

Wenn es dir weiterhelfen sollte mache ich auch noch einen Entgasungsversuch der 4 KFK-Proben nach beidseitiger Bedampfung mit Alu. Dabei muss man nämlich nur mit einem Bruchteil der Heizenergie bzw. Leistung in Vergleich zu Ti operieren.

Falls das nix bringen sollte dann könnte man nach der von dir geplanten Langzeitentgasung des KFK- Behälters dessen innere Fläche mit Alufolie auskleiden. Das würde auf jeden Fall den bei der reguläre Al- Verdampfung unvermeidbaren Thermoschock auf die KFK- Oberfläche stark dämpfen. Außerdem hätte das frisch auf die Alufolie aufgedampfte Al eine deutliche Getterwirkung.

Gruß Kurt