<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Raphael</i>

<br />

Ganz einfach: Es lassen sich verschiedene Werte vergleichen und man kann auf bereits erforschtes zurückgreifen. Warum müssen wir immer alles neu erfinden was schon etliche male gebaut wurde - oder warum müssen wir immer von neuem beweisen was schon lange bewiesen ist. Es gibt eine verlässliche Quelle aus der ich weiß, dass für astronomische Spiegel das Glas nicht mehr als 5nm/cm Glasweg an Gangunterschied aufweisen darf. Für hochwertige Spiegel wird > 2nm/cm Glasweg empfohlen.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Hallo Raphael,

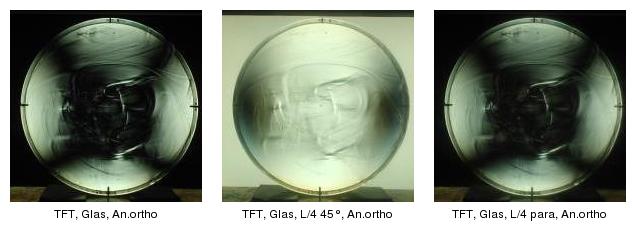

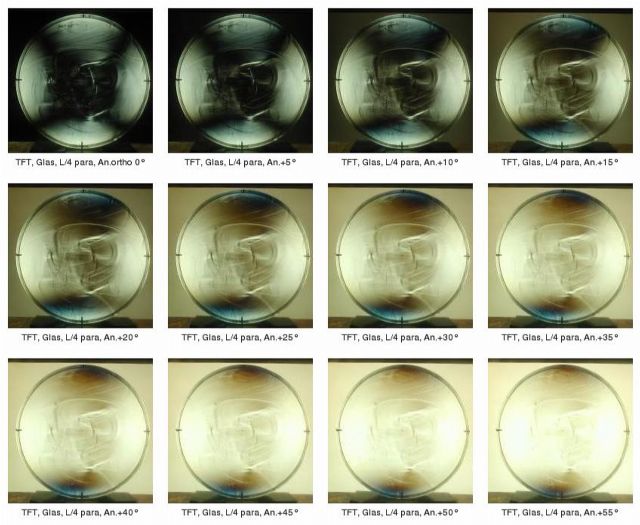

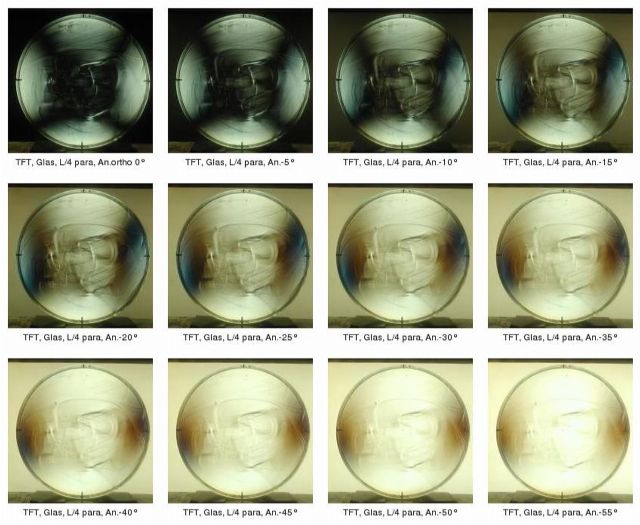

gibt es eine Methode mit der wir hier vorliegende Rohinge auf diese Werte hin untersuchen können. Bisher durchleuchte ich einen Rohling mit polarisiertem Licht und entscheide nach Gefühl, ob mir das was ich sehe gefällt oder nicht.

Selbst bei perfekten Rohlingen sieht man an vier Seiten leicht abgedunkelte Kanten. Bei stark verspannten Rohlingen sehe ich Kreuzmuster und beginnende Farbmuster. Wie kann ich deine Angaben korellieren?

Grüße Martin