Hallo Amateurastronom,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Amateurastronom</i>

<br />Hallo!

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Kurt</i>

<br />

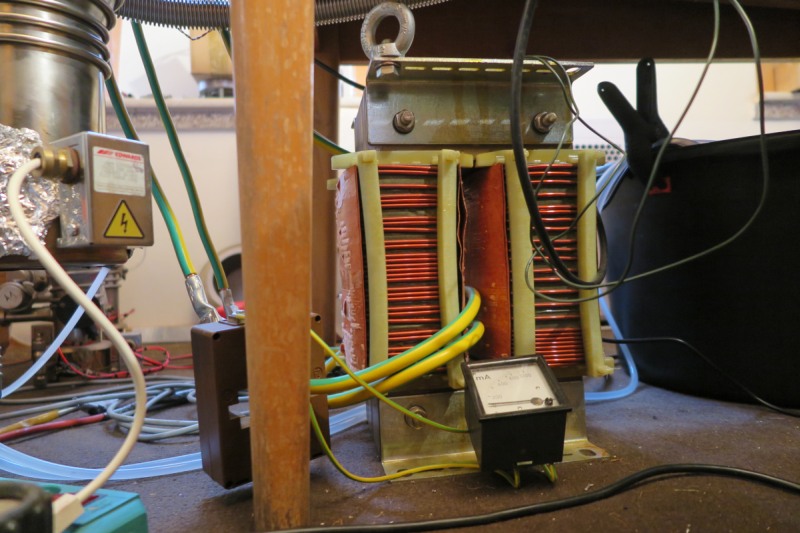

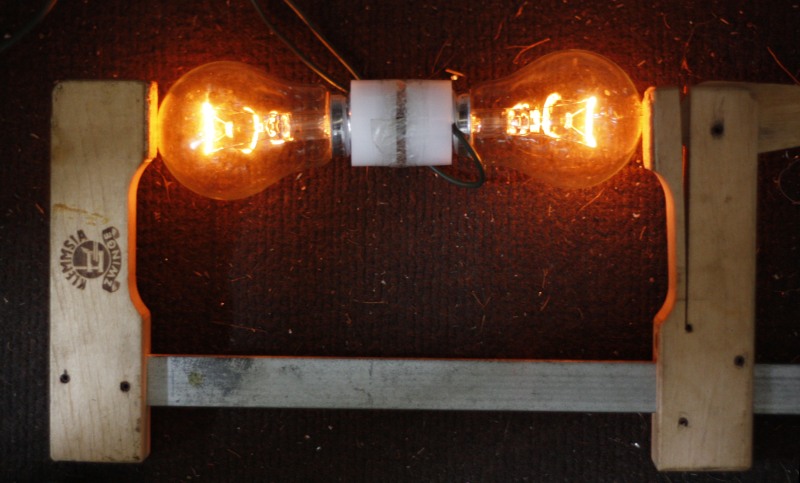

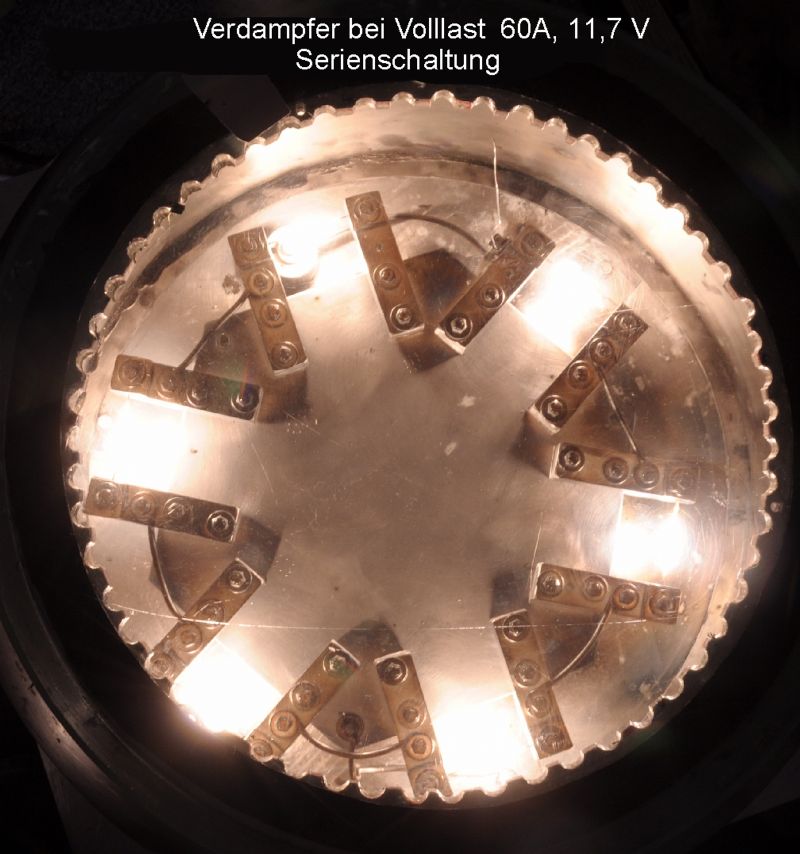

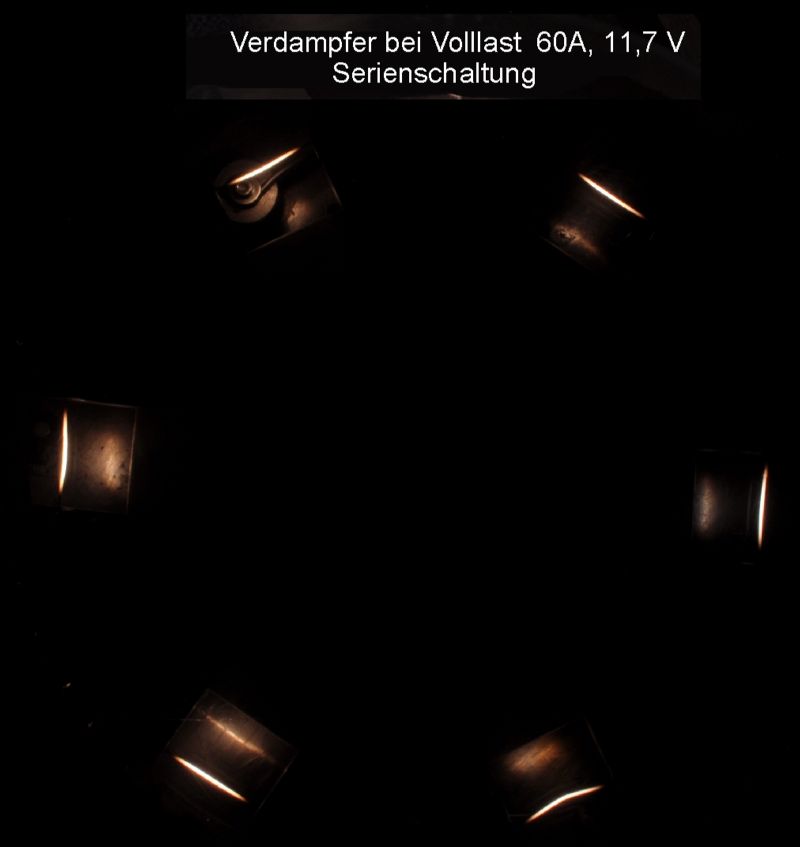

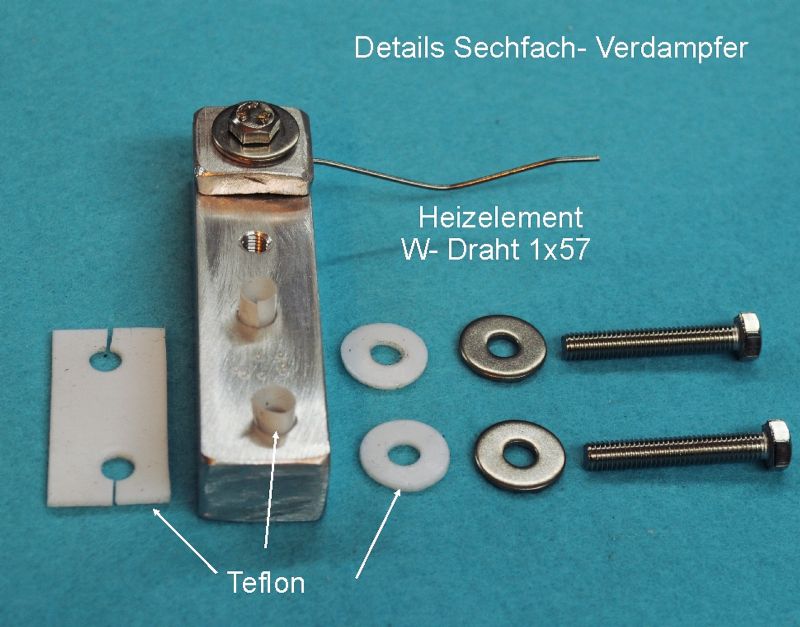

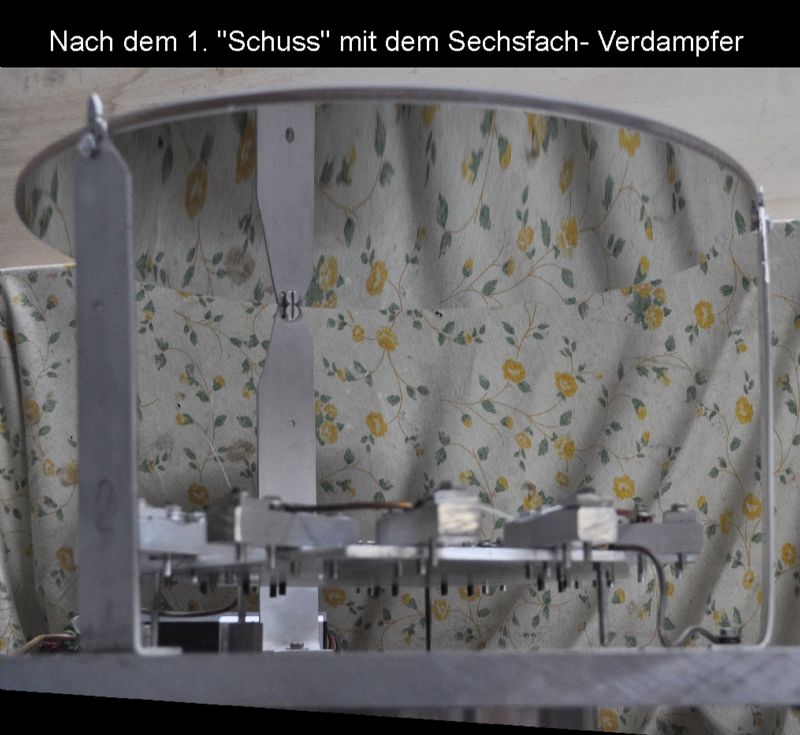

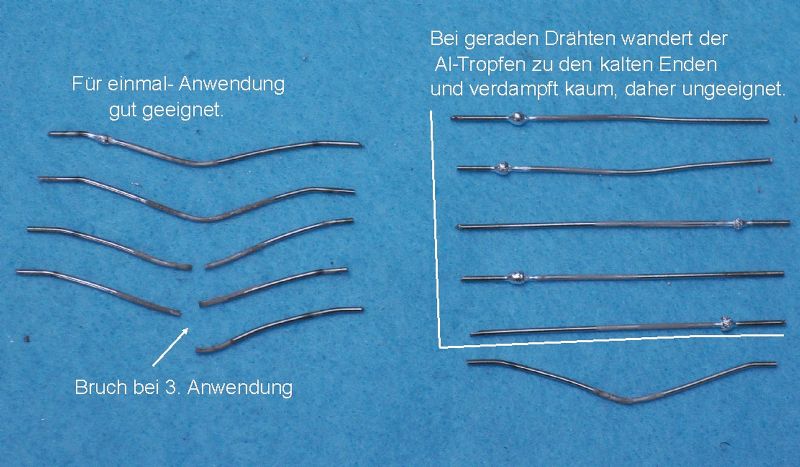

Dazu bin ich gerade mitten am dransten am tun und probieren. In meiner neuen 17"- Kammer muss ich wahrscheinlich mit mindestens 6 "Wendeln" und insgesamt ca. 500 bis 700 W Heizleistung arbeiten.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Bei CFK würde ich bei 700 W Heizleistung aber vorsichtig sein, dass der Kunststoff nicht auf Temperaturen über der Glasübergangstemperatur erwärmt wird. Letztere hängt, soweit ich mich erinnere, von der Temperatur beim Tempern der Teile ab. Sie liegt scheinbar bei normaler Härtung bei Raumtemperatur soweit ich mich erinnere nur bei 50-60°C, durch Tempern bei höherer Temperatur erreicht man 120°C.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

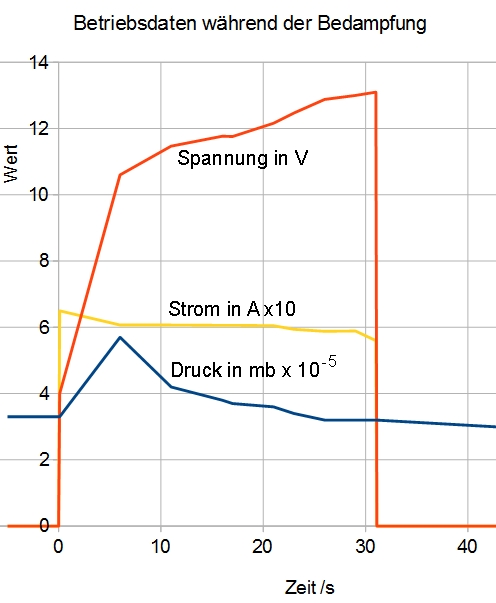

diese 700 W Heizleitung gilt für meine Alu- Kammer. Die Einschaltdauer beträgt bei mir nur ca. 2O s bis zur vollständigen Verdampfung des eingeladenen Aluminiums. Danach kann man die Heizung getrost abschalten und man hätte 14kJ an Wärmeenergie eingebracht. Damit könnte man Kai´s 100 kg schwere KFK- Kammer größenordnungsmäßig gleichförmig um 0,1°C erwärmen. Selbst bei wesentlich mehr an eingetragener Wärmeenergie und ungleichförmiger Erwärmung der Kammerwand kann ich mir nicht so recht vorstellen dass sie auch nur partiell weich werden könnte.

Gruß Kurt