(==>) Dietmar,<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Dietmar</i>

<br />Lieber Kurt,

so einen Schnelldampfer wie dich habe ich noch nie gesehen.

Da waren die vordem bekannten Bananendampfer ja wahre Schnecken ...

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

klar, Bananendampfer müssen schnell sein. Ich nehme stark an wegen der verderblichen Fracht. Hab ich bisher noch gar nicht darüber nachgedacht. Bei unserer Vakuumkocherei ist schnell zwar angenehm aber nicht zwingend notwendig [8D]. Macht sich aber ganz gut wenn man mehr als einen Spiegel / Tag bedampfen möchte.

(==>) Jörg,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">

Ich überlege dir demnächst Vergrößerungslupe, Sonnenbrille, Fensterglasscheiben, Brille... zum 10nm Beschichten zu schicken.

Viele Grüße

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Lass dir ruhig Zeit mit dem Überlegen von wegen Reifung der Oxidschicht.

(==>) Franjo,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">...Jetzt mal im Ernst:

Danke für den Versuch, Kurt. Über die Farbkanäle gemittelt haben die Schichten jetzt neutrale Dichten von 0,76 und 2,55.

Mal sehen, was sich auf der Zeitachse tut, die kleinen Dinger fressen ja kein Brot<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Gern geschehen. Diese beiden Proben werde ich aber nicht bewittern, sondern nur hin und wieder die Transparenz abfragen.

(==>) all,

derweil die Oxidschichten auf den oben vorgestellten Proben reifen hab ich mir überlegt wie man denn am einfachsten die Gleichmäßigkeit der Schichtdicken glaubhaft bestimmen könnte. Mein erste Idee war folgende. Einen Parabolspiegel nehmen, strehlen dann belegen wieder strehlen und mittels „openFringe“ Opion A-B die Differenz der Wellenfronten darstellen. Das ist leichter gesagt als getan. Probiert hab ich es zwar, aber um diskussionsfähige Ergebnisse liefern zu können wäre jede Menge Arbeit fällig gewesen. Nur mal so eben zwei I-gramme auswerten und dann A - B machen reicht leider absolut nicht wenn man verhältnismäßig geringe Abweichungen gesichert quantifizieren will.

Deshalb habe ich mich auf eine schon mal mit Kai diskutierte Methode besonnen. Hier die erste praktische Übung dazu:

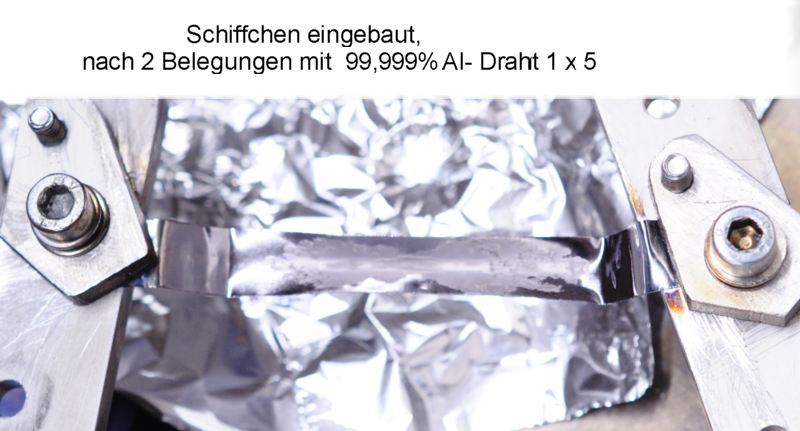

1.Man rüste den Vakuumpott mit nur einem zentral positionierten Schiffchen aus.

2. Dieses wird mit so viel Alu gefüllt welches rechnerisch für eine Schichtdicke von ca. 10 nm ausreicht. Derartig dünne Schichten sind noch ziemlich transparent.

3. Man nehme eine annähernd runde Glasplatte, die gerade noch so im den Vakuumpott passt.

4. Man führe die Belegung aus. Das Ergebnis:

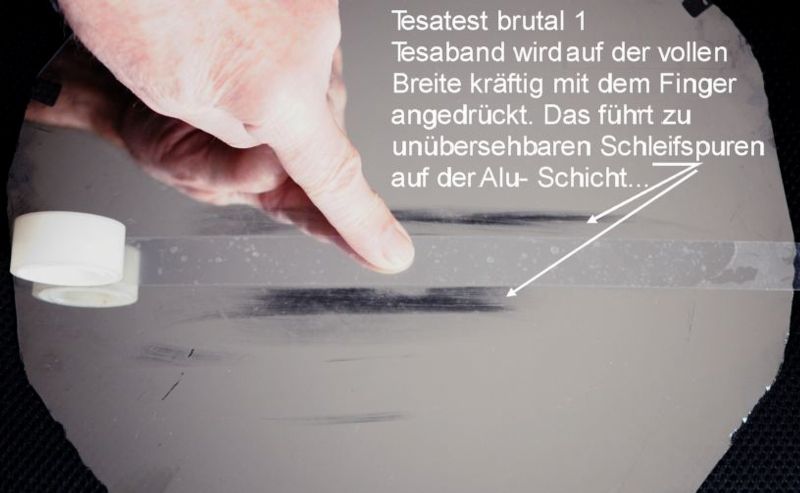

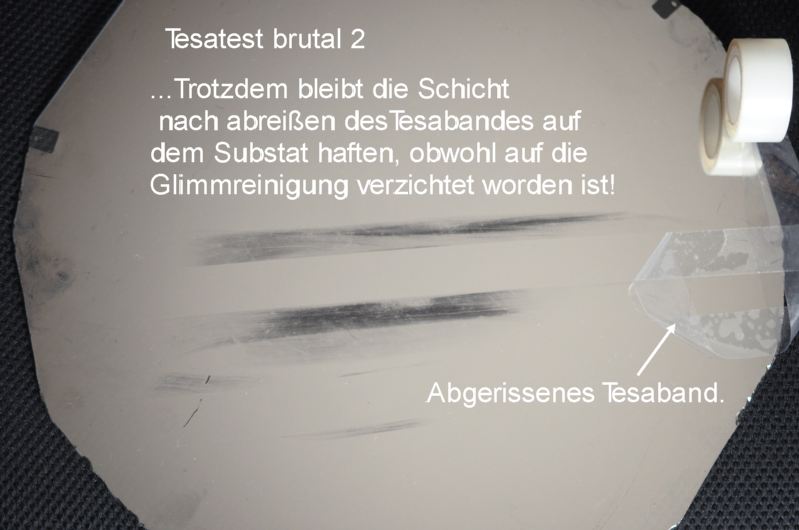

<b>Bild 97</b>

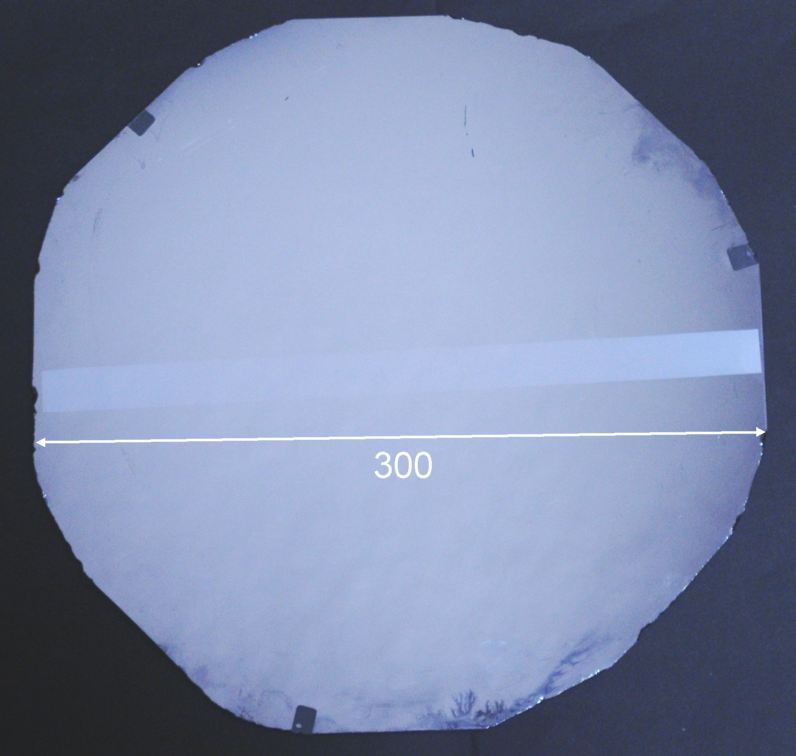

Bei etwas mehr Sorgfalt mit der Vorreinigung Reinigung könnte es auch absolut sauber aussehen. Man sieht aber schon deutlich dass die Transparenz von de Mitte zum Rand hin systematisch zunimmt.

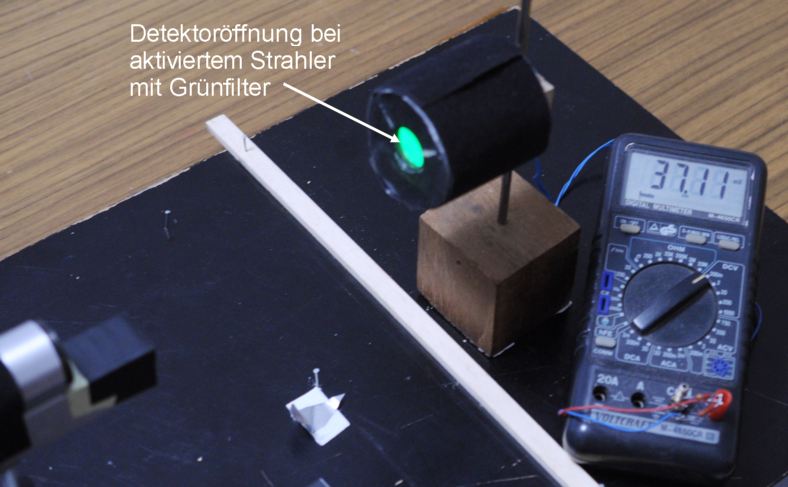

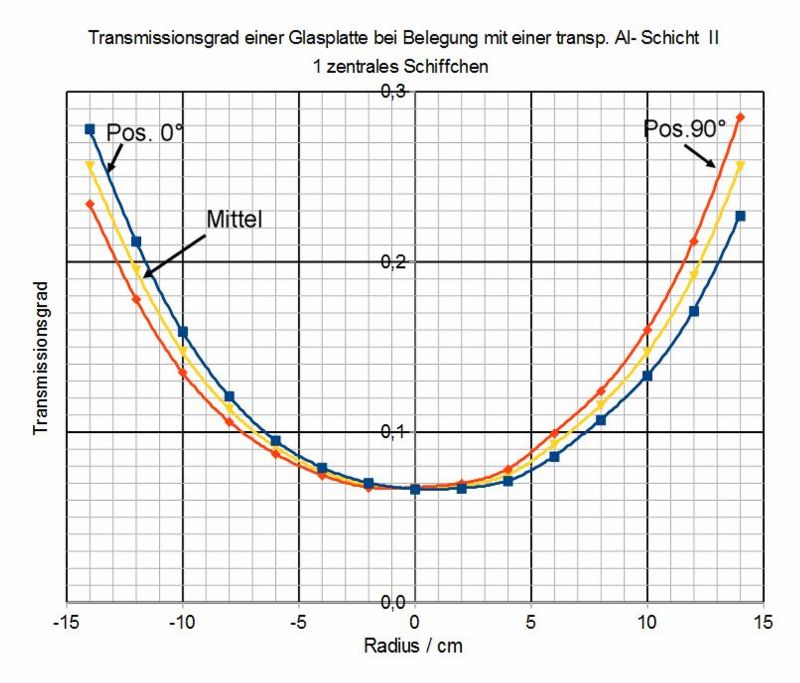

5. Man messe die Transmission T. Des erste Ergebnis (hier nur als Übung zu werten) sieht so aus.

<b>Bild 98</b>

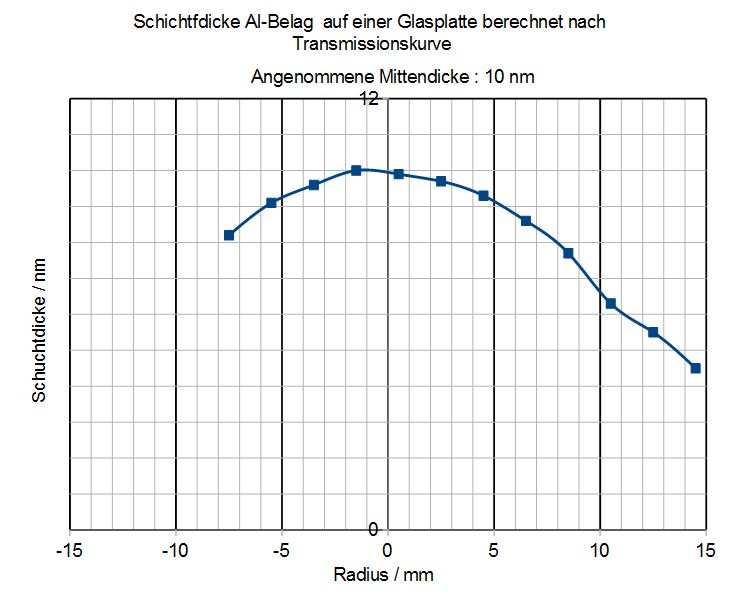

Wenn ich mich nicht täusche kann man aus der Formel

T= e^-(k*s) [1]

die Schichtdicke bestimmen, wenn man denn k kennen würde. Ich weiß zwar dass es derartige Daten als fertige Arbeit tabelliert gibt, aber ich weiß nicht mehr wo. Daher bitte um Hilfe.

Um das Auswerteverfahren weiter r zu spinnen hab ich spaßeshalber angenommen die Schichtdicke s in der Mitte der Platte sei begründet durch Abstand Schiffchen <=> Platte sowie Einwaage Alu tatsächlich 10 nm dick. Dann ergibt sich aus [1] ein Wert für k=0,215/nm. Damit kann man dann auf Basis der gemessenen T die Abnahme der Schichtdicke von der Mitte zum Rand der Glasscheibe grafisch darstellen.

<b>Bild 99</b>

Für Fehlerkorrekturen sowie Verbesserungsvorschläge vielen Dank im Voraus.

Gruß Kurt