Als ich vor kurzen wieder mal ein Antiquirtes Buch laß viel mir Lord Rosse's

Teleskop ins Auge mit dem er M51 beobachtete und eindeutig mit Spiralstruktur zeichnete(wow)

näheres zum Teleskop fand ich im Internet( http://www.klima-luft.de/steinicke/Artikel/birr/birr.htm)die Optik bestand aus einem Metallspiegel(Legierung aus Kupfer und Zinn)der ca 50prozent des Lichtes Reflektierte.

Als ich das laß war (es) geweckt das interesse an Metallspiegeln ich dachte sofort

and die möglichkeit eines ALU-Spiegels und forschte und suchte und irgendwann

fand ich endlich eine Web-Site(http://www.sternwartedahlewitz.de/spiegel.htm) einer Sternwarte die tatsächlich mit einem Aluminium-Spiegel arbeitet,

und da ich schon öffters Aluminium geschmolzen hab und schon bisschen erfahrung in sachen

Alugiessen gesammelt habe (http://wwwcs.upb.de/StaffWeb/jogger/astronomy/aluguss/)

kam mir die Idee es doch einfach selber zu wagen !!SpiegelROHLINGselbstguss!!

Nach langen vorbereitungen und Hin und Herdenken war es soweit ich war fest entschlossen

es zu wagen[:p] als erstes war da die wahl des Alu`s bei normalen Gußformen ist es

egal welches Alu man nimmt(zB.alte Zylinderdeckel) aber bei diesen nicht also muste irgenwo reines ALU her denn desto grösser die reinheit desto mehr Reflektion,da ich Elektriker bin

fiel mir gleich ein das Elektrokabel egal ob Kupfer oder ALU sehr hohe reinheitsgrade haben müssen aufgrund des benötigen geringen Widerstandes.Wie ich jetzt das ALU bekamm

kann sich jetzt glaube ich jeder denken(he eh eh nix gefladert alles reste ehrlich[;)])

Endlich Wochenende Alles da Kohle ,ca.99.7Prozent reines Alu(alteElektrostarksrtromkabel) ,Autogebläse,alten Stahltopf,Stahlgussform22cm(Gipsform ist meiner Erfahrung nach nicht brauchbar wenn man keine Luftblasen im

Guß haben will)Und dann gings auch schon los Feuer gemachtzuerst mit Hartholz unddann auf die Glut gewartet und später Holzkohle rein danach hab ich das gebläse eingeschaltet und gewartet bis alles rot glüht (ach der Grillrost) dann hab ich denn alten Edelstahltopf mit dem zerhackten ALU in die Glut gestellt und nochmal mit Kohle umrandet nach ca 25min war das ALU flüssig und die Kohle fast weggerannt schnell hab ich die ca 1mm dicke Oxidationsschicht weggetan(das muss man nicht tun hab aber die erfahrung gemacht das dann der Guß besser ist) naja das ganze rennt ziemlich schnell ab innerhalb von 30 Sekunden sollte die heisse Flüssig keit schnell in die Form das ist das Gefährlichste den die Flüssigkeit hat die Konsistäntz von Wasser ist aber ca 650Grad heiss!! Danach hab ich schnell noch ein paar mal auf die Form geklopft um eventuelle Luftblasen rauszukriegn das ALU bleibt ca noch 30Sekunden Flüssig danach wird es zäh nach ca 3Stunden ist es ganz ausgekühlt!Ich hab die Kühlung nicht beschleunigt da sonst

risse möglich währen.Naja dann kamm der Spannende moment die enthüllung

juhuu der Guß ist wirklich gelungen bis auf eine miniluftblase.

Leider konnte ich werähnd des Schmelzvorganages keine Fotos machen da es

mir zu gefährlich war mich auf zwei sachen gleichzeitig zu konzentrieren.

Hier die Oberseite des Gußstückes verwendet hab ich die Unterseite

da dort keine Riesige Oxidationsschicht ist wie zb.auf Abb.1

Hier die Unterseite nach bearbeitung mit Flex und 80er Papier

den Ovalen kreis den man leicht erkennt ist mit Edding gemacht um die Fortschritte und

unebenheiten zu erkennen kurz gesagt zur leichtern bearbeitung.

Plan geschliefen hab ich das ganze auf geraden Spannplatten die ich mit Schleifpapier

Plan geklebt hab.

Nach viel Arbeit ist der Spiegel Plan und nach dem 800er Papier Spiegelt er schon ein bisschen aber nur seitlich

Hier ist der Spiegel nach dem 8ooer von Oben

nach dem 800er hab ich mit 1000er und danach1200er Geschliefen und bischen

aufpoliert um zu schauen ob ich ihn überhaupt zum glänzen Bring(nach 3min Polieren)

das Aufpolieren hab ich nur testhalber gemacht jetzt erst kommt der Optische schlief!

Mhhhh hat jemand vieleicht erfahrung mit Metallspiegel wenn ja für ratschläge währe ich sehr dankbar bzw wo bekomme ich Schleifpapier her das feiner ist als 1200

beim Bauhaus ist das das feinste weis aber das noch viel feinere Papiere gibt aber wo???

Beim Schleifen selber werde ich genauso vorgehen wie mit einem Glasrohling.Ich hoffe

ich glaube das es so ähnlich sein wird.

Leider hab ich die nächsten Wochen keine Zeit daran weiter zu arbeiten also

werde ich die Schleiffortschritte später hier Aushängen.

Hab mir so gedacht ca 1,5bis ca1,8m Brennweite.

Und bevor jetzt jemand schreibt das ich nie die Performence eines

Normalen spiegel hinbekomme mhhh ja das stimmt(vielleicht?) aber mir gehts eher darum

die Bedingungen von damals selbst zu erleben bei mir ist der Weg das Ziel

natürlich würd ich mich freuen wenns klappt und der Spiegel über 50Prozent Reflektion

zurückwirft währe ich schon sehr zufrieden.Das wird ein richtiges Selbstbauscope.

mfG

GRENHORN

Metall-Spiegel(Selbstgemacht)

- WALD4TLER

- Geschlossen

-

-

Hallo grenhorn,

wow bin wirklich beeindruckt [:)]! Hab mich noch nie an nem Selbstschliff versucht (Zeit und Geldmangel), obwohl ein etwas dickerer Nachfolger für meinen 114er Newton echt nett wäre!

Aber dieses Projekt klingt wirklich spannend, halt uns unbedingt auf dem laufenden wie's weitergeht!!

Viele Grüße

Andreas

PS. Hab gleich mal ne Frage zurück [8D]: Warum rechnest du im Endergebnis mit einer Reflektivität um die 50%, während die aufgedampften Alu-Schichten auf normalen Rohlingen größenordnungsmäßig 90% erreichen? Überseh ich da prinzipielle Unterschiede, mal abgesehen von der wahrscheinlich höheren Reinheit des aufgedampften Aluminiums?

-

Hi Greenhorn,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">aber mir gehts eher darum

die Bedingungen von damals selbst zu erleben<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">...das kribbelt, kann ich mir gut vorstellen! Ich hoffe auch, dass Du uns weiter informierst, finde ich sehr spannend!

-

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Grenhorn</i>

<br />Als ich vor kurzen wieder mal ein Antiquirtes Buch laß viel mir Lord Rosse's<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Hallo,

Das ist ja ein tolles Projekt! Ich bin wirklich gespannt ob du da einen brauchbaren Spiegel bekommst. Ein Problem wird wohl sein, daß das Aluminium kleine Kristalle bildet und sich daher nicht hochglänzend polieren lässt. Ich habe den Sternfreund gekannt, welcher die 75cm Optik für das Teleskop in Dahlewitz hergestellt hat. Soweit ich mich erinnere ist die Oberfläche noch mal beschichtet worden (vernickelt und verchromt??) damit eine gute Reflektion entstehen kann. Trotzdem finde ich solche Versuche die ja immer mal wieder diskutiert werden ganz interessant. Es hat ja auch bis Foucault gedauert bis man auf die Idee kam Spiegel aus Glas zu machen und dieses dan zu verspiegeln.

Grüße Martin -

Hallo Grenhorn,

mich hat das Thema Metallspiegel auch mal fasziniert.

Besonders die Hoffnung auf eine teure Verspiegelung verzichten

zu können.

Über die Materialzentrale der VdS bin ich an ein Info-Heft zu dem

Thema gekommen - da die Berliner (?) Sternwarte Versuche mit

Metallspiegeln gemacht hat. Das Fazit war allerdings recht

ernüchternd - da auch der Metallrohling eine Hartbedampfung

braucht, um eine bleibende Oberflächenpolitur zu bekommen.Viel Glück bei Deinen Versuchen.

Gruß -

MHHH das mit den Krisallen auf der Oberfläche wußte ich es handelt sich dabei um die

Oxidationskristalle die auf jeder Aluminium stelle auftreten die mit Luft in kontakt kommt

gleizeitig schützt diese schicht das metall vor weiterer Oxidation da es so eine Art

Schutzschicht bildet.Das diese Schicht nicht zum Hochglanz poliert werden kann wußte ich

nicht hab auch leider darüber nix im www gefunden dafür hast du mich auf eine neue idee

gebracht falls das wirklich nicht klappt.Das Zauberwort lautet Galvanisieren

dazu hab ich auch ne verrükte Homepage gefunden (http://www.fingers-welt.de/info.htm)

die das Galvaniesieren und versibern usw.beschreibt.

Komisch finde ich nur das Normale Glas Spiegel ja auch mit ALu bedampft werden aber vermutlich

ist durch die Vakummbedampfung und anschliessender Versiegelung die Aluschicht vercoatet dadurch

so vernmute ich funktioniert das.??!Interesant ist auch eine Seite zum Thema

Spiegelbedampfung(http://www.wfs.be.schule.de/pages/AGSpiegel/bedampfen.htm)

Nun ist die Frage Versibern,Verchromen,ALu aufpolieren .

Leider wurde ich in sachen Reflektionsgrad von Chrom bzw vielleicht sogar Gold noch nicht fündig.

Wenn jemand eine Tabelle von Reflektionsgraden verschiedener Metalle hat bitte bitte

antwortet.Danke

mfG

GRENHORN -

Hello Grenhorn,

Alle achtung. Ein super projekt. Solche versuch mussen immer wieder gemacht werden weil der technik schreitet immer weiter.

Zusatzlich zu den Kristal problem das Marty angesprocken hat sollte man das oxidieren nicht vergessen. (Eben gerad das von dir oben gelesen, Ignoriere diese zeil, jetz habe ich was dazu gelernt [:D])

Als Idee stat ein hart bedampfung erkundige dich bei ein besichtungsspezialich ob ein dickere SiO (quartz) besichtung möglich wäre. Der Idee ich folgende:

1. Spiegel Schleifen, Polieren und Parabolisieren.

2. Mit ein dicke SiO bedampfen lassen.

3. Spiegel Retuschieren, das ist der grund warum der erste SiO sicht dick genug sein muss um nochmals poliert zu werden.

4. Mit normalem Al+SiO sicht bedampfen lassen.Der vorteil (glaube ich) konnte sein das der gutte ausdehnungs eigenschaften von Aluminum und der Schnelle verarbeitung gegenuber Zerodur konnte es interesant machen. Auch der tatsache das es kein problem sein durfte der Alu Rohling mit ein waben struktur auf der ruckseite hinein zu fräsen. Ich glaube Alu ist auch nicht so "Biegsam" wie Glass (Materiel spezialisten da drausen was mein ihr?). Vieleicht machst du den anfang von der nächste generation superleicht ATM spiegeln

-Matt

-

Für den Schliff der Sphäre solltest Du vorgehen wie bei einem normalen Glasrohling. Also SchleifPULVER und nicht SchleifPAPIER verwenden. Da Alu sehr weich ist, musst Du sehr auf Kratzer aufpassen. Als Schleifschale brauchst Du ein ähnlich weiches Material. Ich denke weiche Fliesen (Tonziegel?) könnten da gehen. Pass auf wegen Oxydationseffekten beim Gebrauch von Schleifmitteln. Vielleicht ist da ALO (Aluoxyd) das Richtige, nicht Siliziumkarbid (Karbo). Was sagen die Chemiker?

Gruss Max

-

Ich muss mich selber korregieren. Ich habe angenomen das Alu ein hervoragende "linear thermal expansion" hat. Leider ist dies nicht der fall. z.B.

Materiel.......Expansion °C ^-1

-----------....---------------

Pyrex..........0.32x10-5

Zerodur........0.10x10<b>-6</b>

Aluminum.......2.34x10-5Also ein gunstige Zerodur alternative ist es leider nicht.

Sorry for the confusion,

-Matt

-

Ein kleiner vorteil von ALU ist dafür die schnellere Temperatur anpassung,Text der HP(OBEN) lautet Wortwörtlich =

(Das 75-cm-Spiegelteleskop wurde in der Werkstatt der Wilhelm Foerster-Sternwarte gegen Ende der 60er Jahre des letzten Jahrhunderts gebaut. Der dazu verwendete 75-cm-Aluminiumspiegel wurde von der Sternwarte Mailand bereitgestellt. Auf Grund der guten Wärmeleitfähigkeit ist der Spiegel fast vollkommen gegen Temperaturschwankungen unempfindlich. Auch bei extremen Temperaturbedingungen ist er sofort einsatzbereit. Alle anderen Bauteile des Instrumentes sind ebenfalls aus Aluminiumlegierungen gefertigt.)

==Ausdehnung gibts dafür minus Punkte ,,eine Frage hätte ich jetzt noch in irgendeinem Forum

hab ich mal gelesen das Gold angeblich!?! den Höchsten Reflektionsgrad hat.

Nun meine Frage stimmt das? den Galvaniesieren mit Gold ist möglich genauso mit

Chrom da der Rohling ja aus ALU ist(und strom leitet) nun müsste mir nur ein schlauer Kopf ein paar tipps

zum Reflektionsgradvermögen der Besprochenen Metalle geben .

Den damit würde ich mir das Bedampfen ersparen.den Galvanisieren ist ja bei Glasrohlingen nicht möglich aber bei meinen ALU-Rohling sehrwohl sozusagnen könnt ich fast jedes Metall

draufgalvanisieren. Maxosaurus zum thema Schleifpulver währe besser stimmt aber wo bekomme ich derartiges her eine Notlösung hab ich ja schon beim Schleifen ist mir Aufgefallen das

jede menge STAUB anfällt der so schätze ich aus ALu und resten vom Schleifpapier ist

werd versuchen das irgendwie weiterzuverwenden.Ein vorteil von Schleifpapier ist

das wenn ich zb mit dem 800er schleife das Papier sich nach ner weile anfühlt wie ein 1000er.lol

und das Alu ist wirklich sehr weich hab schon paar mal wieder neu schleifen müssen weil ein

mini Alu stückchen vom rand abgebrochen ist oder Dreck vom vorschlief da war das macht arge kratzer seit dem saug ich die Fläche alle5Minuten mit dem Staubssauger ab.

Und MyFRIeND Bienenewabenmuster wollte ich tatsächlich schon reinmachen vor dem Guß

hab ich schon viele M8 Mutternverbinder gekauft aber hab den Plan dann fallen lassen weil

die Gußform dann aus 2Teilen Bestehen hätt müssen und das war mir zu kompliziert schon aufgrund

das da kein Spalt hätte sein dürfen praktisch komplätt dicht weil wie gesagt Flüssiges ALU sich

wie Wasser verhält jetzt im nachhinein weis ich nicht ob ich Waben reinfräsen soll.

ab -

hi grenhorn,

der grosse vorteil von glas ist die homogenität des materials.

weiters ist glas praktisch nicht plastisch verformbar (bricht vorher).

wenn du das alu einmal etwas zu "hart anfasst" ist es gleich mal um ein micrometer verbogen.

glas lässt sich (ich glaube vor allem wegen seiner härte) tatsächlich in portionen von wenigen nanometern abtragen (polieren).

wie schaut es eigentlich mit der oberfläche des selbstgegossenen rohlings aus ?

sieht man da keine microlunker wenn man mit einer guten lupe / mikroskop draufschaut ?

ich dachte mal das feinsteinzeugfliesen nicht nur ein gutes toolmaterial wären sondern auch ein gutes spiegelmaterial lässt sich auch wunderbar polieren, doch unter der lupe sieht man lauter kleine pits/krater weil die im material schon als feine luftblasen vorhanden sind.

wenn du wie anno dazumal vorgehen willst macht es keinen sinn einen fertigen aluspiegel zu bedamfen oder zu galvanisieren davon konnte newton noch nicht mal träumen, da kannst du gleich glas nehmen und dir den ganzen ärger ersparen.

gold hat meines wissens nach nur im infraroten einen höheren reflexionsgrad und wird entsprechend für infrarotanwendungen verwendet. man sieht ja schon visuell das gold gelblich glänzt / reflektiert. wohingegen hochglanz poliertes alu / silber / edelstahl alle im sichtbaren neutral reflektieren zu scheinen.

wie wärs eigentlich mit edelstahl ? lässt sich im allgemeinen auch gut schleifen und polieren

alu ist ja bekannt das es sich nicht gut schleifen/polieren lässt, hochglanz alu ist oft diamantgedreht.na ja, nichts desto trotz viel glück und berichte weiter.

ah ja,

si-carbid und sonstige schleifkörner gibt es z.b. beiBaier'S Enkel

Mag. Matzl

Westbahnstraße 54

1070 Wiengrüsse robert

-

Hi Grenhorn,

Ich habe ebenfalls ein wenig herumgegraben...

http://astro.umsystem.edu/atm/…/AUG96/threads.html#00260

http://astro.umsystem.edu/atm/…/AUG96/threads.html#00239

Nickel beschichtung dan polieren scheint die beste aussichten zu haben aber alle hinweisse zeigen auf benutzung in near IR.

Du hast recht das Al ein schnellere tempurature anpassung hat aber in eine treads in der erste link wird erwahnt das die verformung wärhend die anpassung den spiegel unbrauchbar gemacht hat. Hast du eine idee wie man das unter kontrolle bringen kann? Es ist von Tempern die rede, Vieleicht ist interne spannung schon ein echtes problem.

Ich denke wenn Al + Nickel beschichtung wenig erfolg gebracht hat on ein andere metal besser wäre. Vieleicht Alu + Nickel (um die poren zu schliessen) und anshliessend Silber?

Deine idee mit gold ist gut aber es bietet gut reflextions eigenschaften nur im Roten bereich aufwards (Das wegen leuchtet es "gold farbig" [:D]) Wenn du IR augend hattest wäre das absolut klasse[:I]

-

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Grenhorn</i>

<br /> Maxosaurus zum thema Schleifpulver währe besser stimmt aber wo bekomme ich derartiges her

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Hallo,

Mit Schleifpapier kannst Du eine brauchbare optische Oberfläche nicht erzielen. Das geht nur mit Pulver und Wasser und einem Tool welches sich beim Schleifen durch gegenseitiges Drehen an die Kugelform des Spiegels anpasst. Polieren kann man mit Pech und Poliermittel, evtl Poliuretanfolie und Poliermittel. Falls Du Carborundum in verschiedenen Körnungen haben willst, dann kann ich die abgeben. Schreib mir eine mail.

Grüße Martin -

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Grenhorn</i>

<br />... Das Zauberwort lautet Galvanisieren

dazu hab ich auch ne verrükte Homepage gefunden (http://www.fingers-welt.de/info.htm)

die das Galvaniesieren und versibern usw.beschreibt.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Galvanisieren ist doppelt schwierig:

Auf Aluminium ist das sehr schlecht und obendrein

erzeugt Galvanisieren unterschiedliche Schichtdicken,

die von der Stromdichte abhängen.Es käme höchstens eine stromlose Abscheidung

in Frage, aber auch das dürfte auf Al kaum möglich sein.

Ich würde das Metall daher aufpolieren.<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">

Nun ist die Frage Versibern,Verchromen,ALu aufpolieren .

Leider wurde ich in sachen Reflektionsgrad von Chrom bzw vielleicht sogar Gold noch nicht fündig.

Wenn jemand eine Tabelle von Reflektionsgraden verschiedener Metalle hat bitte bitte

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Findet man z.B. bei Max Born, 1933 und u.a. im Born-Wolf

für die gelbe Natrium-D-Linie (589 nm):flüssiges Natrium kann bis 99.8% erreichen, ist aber leider

in der Regel viel zu reaktiv (das LLNL benutzt Natrium kurioserweise als Laserspiegelbelag)

Kalium 92% (wie Na auch nicht anwendbar)

Silber kann bis zu 97% erreichen

Aluminium 83% lt. alter Literatur

Gold ca. 83%

Magnesium blank 93% (läuft leider zu schnell an)

Zinn 83%

Rhodium 82-86% (erheblich teurer als Platin)

Kupfer 74%Ferner interessant wäre z.B. Cadmium (zu giftig und unedel, neuerdings weitgehendst verboten).

Ich würde das Aluminium daher einfach polieren.

-

Hi!

Ich wullte mir auch so einen spiegel vor kurem machen.

mir hat man aber gesagt dass das nicht möglich ist da er sich zusehr verformt bei temperaturschwankungen.

aber ändert sich da nicht einfach nur das F ?

also müsste man nur den fangspiegel s machen dass er bei beiden temp.maxima abbilden kann.

oder seh ich da was falsch?

er dehnt sich doch nahezu gleichmäßig aus?bin auch der meinung dass man nur aufpolieren sollte

Aber irgendwie muss er es auch versiegeln!!

Was ist mit irgendwelchen schutzlacken

oder eine extrem dünne schicht silikonspray?

Oder schluckt das zuviel licht?

mfg Michael -

Hallo Grenhorn,

Dein Vorhaben ist ja recht mutig, aber auch eventuell nochmal zu durchdenken!

Denn der Berliner Aluspiegel wurde nach dem Grobschlff hartverchromt (mit "Canigen"), nochmal geschliffen, poliert (wesentlich schwieriger als bei Glas!!) und mit Alu-Reflexschicht bedampft.

Die Wilhelm-Förster-Sternwarte hat ca. 1970 in den "Veröffentlichungen" Nr. 32 und 33 von BERNHARD WEDEL Angaben zum 75 cm-Aluspiegel sowie zum -teleskop veröffentlicht.

Ich habe beide (jeweils 15 Seiten DIN A4) und kann sie Dir leihen, wenn sie von der Sternwarte nicht mehr zu bekommen sind.

es grüßt Lutz -

Hallo Grenhorn,

du zu suchstest Angaben Refektionsvermögen von Verspieglungswerkstoffen. Der nachfolgende Text stammt aus einen alten Lehrbuch.<b>3.7.1.Aufbau und Arten der Spiegel</b>

Unter einem Spiegel ist ein Körper zu verstehen, bei dem die dem Licht zugewandte Fläche vollkommen glatt ist. Seine Wirkung beruht auf der regelmäßigen Reflexion.

Wie bei den Linsen, können auch bei Spiegeln ebene, sphärische, zylindrische, torische und auch asphärische Flächen auftreten. Die Flächen können plane, konvexe oder konkave Form haben. Nach ihrer Flächenform werden die Spiegel bezeichnet. Sind die Flächen konkav, spricht man von einem konkaven Spiegel oder einem Hohlspiegel, sind die Flächen konvex, von einem konvexen Spiegel. Durch den Zusatz eben, sphärisch, zylindrisch usw. erfolgt die nähere Kennzeichnung. Aber nicht nur in der Form der spiegelnden Fläche können sich die Spiegel unterscheiden, sondern auch nach der Art des verwendeten Materials zur Spiegelherstellung können Unterschiede auftreten. Nicht jeder Stoff ist in der Anwendung als Spiegel geeignet. Auch die Oberfläche einer ruhig stehenden Flüssigkeit ist ein Spiegel - man spricht zum Beispiel vom Wasserspiegel -, für die praktische Anwendung wäre ein solcher Spiegel jedoch ungeeignet, da er nicht formbeständig ist. Deswegen haben nur Spiegel, die aus festen Stoffen hergestellt werden, Bedeutung. In der Hauptsache benutzt man zur Fertigung Glas und Metall und spricht von Glasspiegeln und Metallspiegeln, Da Glas selbst nur ein sehr geringes Reflexvermögen hat, muß es verspiegelt werden. Dazu verwendet man Metalle, die ein hohes Reflexionsvermögen besitzen. Ein solches Metall ist Silber. Der einfachste Aufbau eines Spiegels ist eine Silberplatte, deren Oberfläche auf Hochglanz poliert ist. Um große Mengen des wertvollen Werkstoffs Silber zu sparen, kommen hauptsächlich Spiegel zur Anwendung, die aus einem Trägerwerkstoff bestehen, auf dem eine dünne Metallschicht aufgetragen ist. Als Trägerstoff verwendet man hauptsächlich Glas, das vor dem Verspiegeln auf die genaue Form des gewünschten Spiegels gearbeitet wird.

Verspiegelungswerkstoffe. Als Verspiegelungswerkstoffe werden am häufigsten verwendet Silber, Aluminium und Chrom.

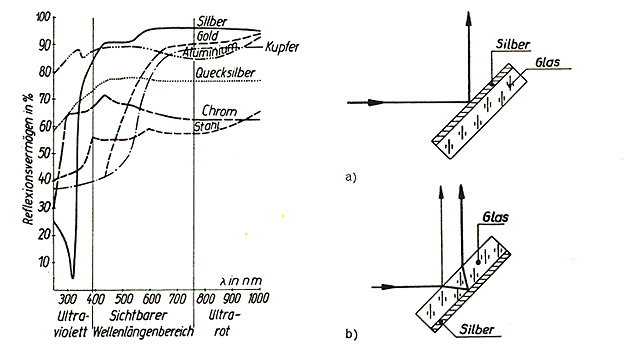

Bestimmend für die Auswahl sind Reflexionsvermögen für die verschiedenen Wellenlängen, Temperaturbeständigkeit, Empfindlichkeit gegen äußere Einflüsse mechanischer und chemischer Art sowie die Möglichkeit des Aufbringens auf den Trägerstoff. Die graphische Darstellung im Bild 3.83 gibt das Reflexionsvermögen der wichtigsten Verspiegelungswerkstoffe in Abhängigkeit von der Wellenlänge wieder.

In Bezug auf die Temperaturbeständigkeit zeigt Aluminium gute Eigenschaften. Es behält bis zu Temperaturen von 400 °C sein Reflexionsvermögen und liegt damit um rund 100 grd höher als das Silber, sofern es durch eine Schutzschicht geschützt ist. Noch hitzebeständiger ist das Platin.

Bild 3.83. Reflexionsvermögen der wichtigsten Verspiegelungswerkstoffe in Abhängigkeit von der Wellenlänge

Bild 3.84. Gegenüberstellung der Vorderflächen-und Rückflächenverspiegelung

a) Vorderflächenverspiegelung; b) RückflächenverspiegelungVerspiegelungsarten. Es werden unterschieden: Spiegel mit Vorderflächenverspiegelung, Rückflächenverspiegelung und teildurchlässiger Vorspiegelung. Aus dem Bild 3.84 ist zu ersehen, daß bei der Vorderflächenverspiegelung nur eine einmalige Reflexion entsteht. Bei der Rückflächenverspiegelung findet jedoch eine zweimalige Reflexion statt. Es entstehen Doppelbilder. Ein helles Bild entsteht durch Reflexion an der Metallschicht, ein lichtschwächeres, aber noch erkennbares durch die Reflexion an der Vorderseite der Glasplatte. Aus diesem Grund ist die Rückflächenverspiegelung für hochwertige Abbildungen nicht brauchbar. So benutzt man z.B. bei Projektionsgeräten zur Umlenkung des Abbildungsstrahlenganges einen Planspiegel mit Vorderflächenverspiegelung. Der im Haushalt gebrauchte Spiegel besitzt dagegen eine Rückflächenverspiegelung. Weitere Unterschiede sind aus Übersicht 3.15 zu entnehmen.

Eine weitere Verspiegelungsart ist die teildurchlässige Versiegelung. Die Ver-spiegelungsschicht wird so dünn gehalten, daß ein Teil des Lichtes hindurchgeht und ein Teil reflektiert wird. Man hat es dabei in der Hand, das Verhältnis von durchgelassenem und reflektiertem Licht durch entsprechende Ausführung der Stärke der Verspiegelungsschicht festzulegen. Die teildurchlässige Verspiegelung wird z.B. bei den Entfernungsmessern für fotografische Kameras angewendet.

<b>Vorderflächenverspiegelung </b>

<b>Bildqualität</b>: sehr gut

<b>Empfindlichkeit

gegen äußere Einflüsse:</b> groß

<b>Anwendung:</b> bei hohen Ansprüchen an die Bildqualität<b>Rückflächenverspiegelung</b>

<b>Bildqualität:</b> Doppelbilder

<b>Empfindlichkeit

gegen äußere Einflüsse:</b> gering, da Verspiegelungsschicht von

rückwärts geschützt werden kann

<b>Anwendung:</b> bei geringen Ansprüchen an die Bildqualität<b>Quelle: </b>

Titel: Feinoptiker Teil II

Autor: Pforte, Heinz

Erscheinungsjahr: 1966

Verlag: VEB Verlag Technik Berlin

Seiten: 132 - 133 -

Hallo Astrofreund,

danke für den ausführlichen Beitrag. Dein Bild kann man hier leider nicht sehen, da es sich noch auf Deinem PC befindet.

Maile mir die Abbildung mit der Aufstellung des Reflexionsvermögens an

Matthias(at)Astrotreff.de - dann stelle ich es hier ein.Viele Gruesse

-

Hallo Matthias,

ich habe das Bild zugeschickt und habe vielen Dank, dass du es für mich einfügst.

Mfg Astrofreund

Jetzt mitmachen!

Sie haben noch kein Benutzerkonto auf unserer Seite? Registrieren Sie sich kostenlos und nehmen Sie an unserer Community teil!