Hallo zusammen,

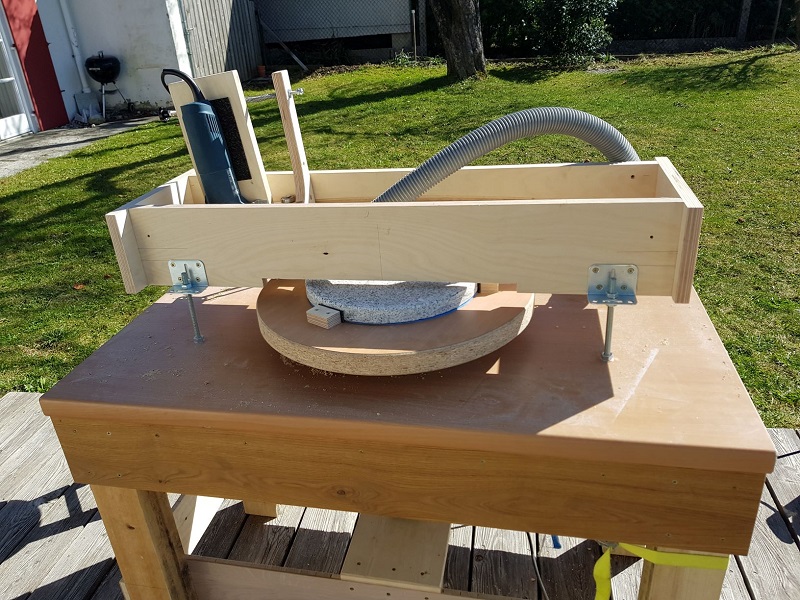

Das Thema Spiegelschleifmaschine (da schliess ich mal alles von einfachem Drehteller bis Zeiss-Style ein) taucht nicht nur im Astrotreff immer wieder auf.

Ich finde es immer wieder erstaunlich, was Leute mit teilweise einfachsten Mitteln zusammenbauen und damit erfolgreich sind. Das zeigt, es muss nicht immer Hightech sein. Anderseits scheinen sich einige Konzepte durchgesetzt zu haben, obwohl sie auch Nachteile mit sich bringen.

Was ich bisher nicht gefunden habe sind Antworten auf grundsätzliche Anforderungen zum Leistungsbedarf. Einige Beispiele (wie Kurts Drehteller) zeigen, dass ein billiger Getriebemotor für einen Drehteller ausreicht, am anderen Ende finden sich dann Maschinen wie die von Kai (Fraxinus) oder Thomas Helsing mit Leistungsreserve ohne Ende (eine Pi x Daumen Abschätzung deutet auf > 50Nm am Teller hin). Gerade letztere haben aber auch davon berichtet, dass dies ausreicht, den Spiegel schneller zu beschädigen oder gar zu zerstören, als man Sch..e sagen kann.

Ich habe mir die letzten Tage mal einige Gedanken darüber gemacht, die ich mit euch teilen möchte und die Fragen aufwerfen, die sich vielleicht in einer Diskussion beantworten lassen. Für mein laufendes Spiegelprojekt ist ein Drehteller oder sog. eine Schleifmaschine kein Thema, der wird „von Hand“ fertiggestellt. Für weitere Projekte könnte das aber eine Option sein. Nun also, ohne bestimmte Ordnung, ein paar Ideen und Diskussionsgrundlagen.

- Egal ob Grobschliff, Feinschliff oder Politur, der Drehteller muss in der Lage sein, den Spiegel (oder das Tool) gegenüber dem Gegenstück zu bewegen. Meine bisher begrenzte Erfahrung mit einem kleinen 6“ Spiegel ist, dass diese Kraft relativ konstant ist. Am grössten ist sie beim Polieren. Variiert sie zu stark lässt dies auf zu wenig Wasser (oder eine schlechte Pechhaut) schliessen.

Zusammenfassend: der Antrieb muss den Teller mit einer relativ konstanten Kraft drehen (also Drehmoment ausüben). Ein grosser Anstieg des Drehmoments lässt auf ein Problem schliessen.

- zu kleine Kraft (Drehmoment) -> Teller bleibt stehen. Ungünstig, der Spiegel wird nie fertig...

- zu grosse Kraft (Drehmoment) -> Gefahr, den Spiegel zu beschädigen. ev. Totalschaden.

- Periodizitäten -> Gefahr von Mustern. Kann vielleicht durch zusätzliche Massnahmen vermieden werden.

Was mir nicht klar ist (und was vielleicht auch noch nie wirklich konkret gemessen worden ist): wie gross sind die (Tangential-)Kräfte am Spiegel? Da ich damit überhaupt keine Erfahrung habe: wie sieht das bei grossen Spiegeln aus? Da hier mit Subdiameter Tools gearbeitet wird, könnte ich mir vorstellen, dass der Unterschied zu einem kleinen Spiegel nicht so gross ist. Letztendlich führt dies zur Frage: wie gross muss das Drehmoment am Drehteller sein? Welche Drehgeschwindigkeiten werden angepeilt? Bei einem Drehteller sind 5RPM vielleicht ok, bei einer Schleifmaschine reden wir vermutlich eher von 30-60RPM beim Schleifen und 1-5 RPM beim Polieren.

Ein anderer Aspekt: wäre eine nichtperiodische Anpassung der Drehgeschwindigkeit(en) sinnvoll?

Ich habe mal einige Antriebstypen verglichen. Drehstrommotor mit Umrichter, Schrittmotor (mit oder ohne Getriebe), bürstenbehafteter DC Motor und bürstenloser (elektronisch kommutierter) BLDC Motor mit Getriebe.

Anfragen bei und Diskussionen mit Motorlieferanten haben klar gezeigt, dass Schrittmotoren sinnlos sind. Der Drehmomentverlauf ist zu unregelmässig, der Preis i.A. Zu hoch.

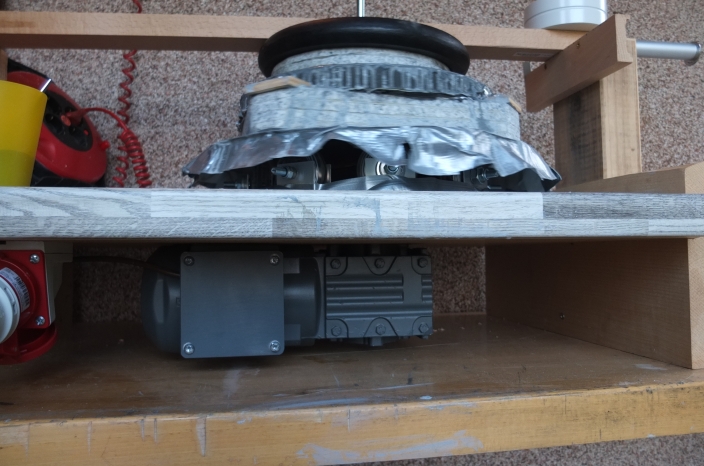

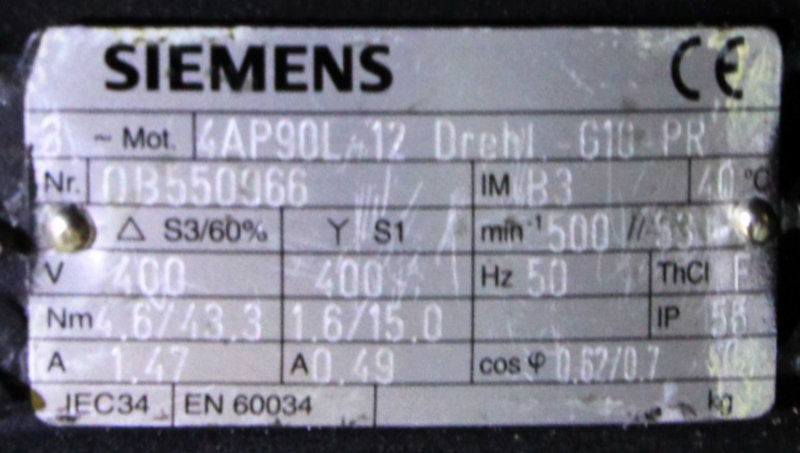

Die meisten vorgestellten Schleifmaschinen verwenden Drehstrommotoren (Asynchronmaschinen) mit Umrichter und Schneckengetriebe und/oder Untersetzungen mit Riemen. Auch die MoM verwendet dieses Prinzip (wenn auch im Original ohne Umrichter). Das ist sicher die kostengünstigste unter den Leistungsantrieben. Nachteil aber ist, dass das Drehmoment nicht geregelt werden kann.

Kleine DC Motoren mit Getriebe scheinen für einfache Drehteller ausreichend zu sein, für eine „grosse“ Maschine reicht das nicht. Gröbere Geschütze wie Scheibenwischermotoren haben zwar ein akzeptables Drehmoment, eine Begrenzung desselben ist aber nicht so einfach möglich. Zudem haben DC Motoren eine lastabhängige Drehzahl.

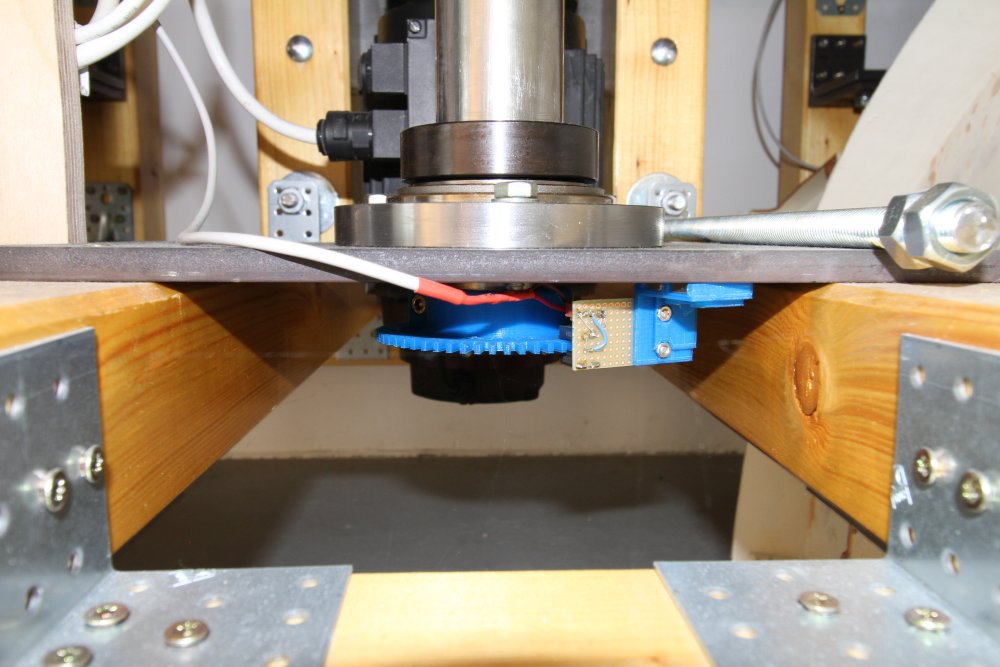

BLDC Motoren sind sehr vielversprechend. Je nach Controller können Drehzahl und Drehmoment geregelt werden. Es gibt Motoren mit integriertem Controller, die über einen Feldbus angesteuert werden und die programmierbare Profile abarbeiten können. Diese Antriebe wurden als kostengünstiger Ersatz für Servomotoren entwickelt. Kombiniert mit einem Planetengetriebe sind Drehzahlbereiche von 1-60RPM drin und Drehmomente von mehr als 30Nm. Nachteil: relativ teuer (ca. 1k€ Mit Stromversorgung und „Leitrechner“). Vorteile: (Fast)-Direktantrieb mit genauer Kontrolle von Drehzahl und Drehmoment. Da z.B. das aktuelle Drehmoment zurückgelesen werden kann, könnte man dies als Schutz (Abschalten, Alarm) und oder zur Regelung von Wasser und/oder Schleif-/Poliermittelzufuhr verwenden.

Summiert man alle Kosten auf, sind für eine „grosse“ Schleifmaschine Drehstrom- und BLDC Motor vergleichbar. Anders als erstere findet man BLDC Antriebe aber kaum gebraucht oder auf dem Schrottplatz. Für einen einfachen Drehteller sind DC Getriebemotoren unschlagbar günstig.

Summa summarum würde mich sehr interessieren, was eure Erfahrungen resp. Schätzungen betreffend Drehmoment (oder Tangentialkräften) und Drehzahlen für Drehteller und Schleif-/Poliermaschinen sind.

So, das wars aufs erste. Die Diskussion ist eröffnet ![]() Ich freue mich auf eure Ideen, Ergänzungen oder Einwände.

Ich freue mich auf eure Ideen, Ergänzungen oder Einwände.

Herzlich Grüsse

Robert