Moin!

Auch wenn der Selbstbau parallaktischer Montierungen aus der Mode gekommen zu sein scheint, so möchte ich hier mal ein paar Details meines Selbstbaus vorstellen. Das Ding hat sich ja soweit bewährt, daß ich mich das auch traue. Vielleicht nützt es ja doch irgendwann irgendwem. Und ich merke, es wird wieder viel Text und nur ein Bild...

Das Laster- und Pflasterheft umfaßte damals:

- ausreichend steif und geeignet für den Vixen 80M als noch fahrradgepäckträgertaugliche Auf-den-Acker-schlepp-Montierung für rein visuellen Gebrauch

- billig (das Geld war ja auch in einer Proxxon PD 360 angelegt, mit der die ersten Teile gefertigt wurden)

- Montierung mit Hilfsmotor (= Momo?)

Als ungelernter Hobbybastler habe ich mir das als nötig angenommene Hintergrundwissen zu Beginn aus den Zieglerschen Montierungsbaukapiteln im "Handbuch für Sternfreunde" und im "Fernrohr für Jedermann" und aus dem Roloff/Matek "Maschinenelemente" zusammengesucht, ergänzend dazu während des zweiten und dritten Bauabschnitts aus vielen Beiträgen in der CNC-Ecke.

Den werkzeuglosen Auf- und Abbau habe ich lange und gründlich überlegt, wegen der einfacheren Konstruktionsweise und dem oft geringeren Platzbedarf von Verschraubungen aber verworfen. Tatsächlich brauche ich nun für den Auf/Abbau/Betrieb einen 13/17er Maulschlüssel (den man im Gras auch noch wiederfindet) und einen 4er Inbus (der so nett klingelt, wenn er vom Balkon fällt), deswegen sind von dem auch immer drei in der Transportkiste.

Die Montierung ist nie dazu gedacht gewesen, dauernd draußen zu wohnen. Deshalb sind die Schrauben auch Standardschrauben, nix Nichtrostendes. Die Stahlteile sind aus verschiedenen Stählen gefertigt (teilweise nach Eigenschaften ausgewählt, teilweise weil das Zeug da war) und hoffentlich ausreichend eingefettet. Die Problemzone dürfte die Gegengewichtsachse sein, aber da tut es notfalls Stahlwolle... Soweit muß es aber erstmal kommen.

Und so sieht es also schlußendlich aus, wenn man sich als Hobbyschlosser versucht. Das Eine oder Andere entgleitet ein wenig, aber man lernt viel dazu über die Jahre. Der Kenner wird leicht sehen, welche Teile in welcher Lern- und Bauphase entstanden sind. Es gibt daran sehr viel viel besser zu machen aber ich schäme mich meiner Untaten nicht, ich wußte und konnte es ja nicht besser. Bei der nächsten Montierung mache ich neue Fehler... Also los:

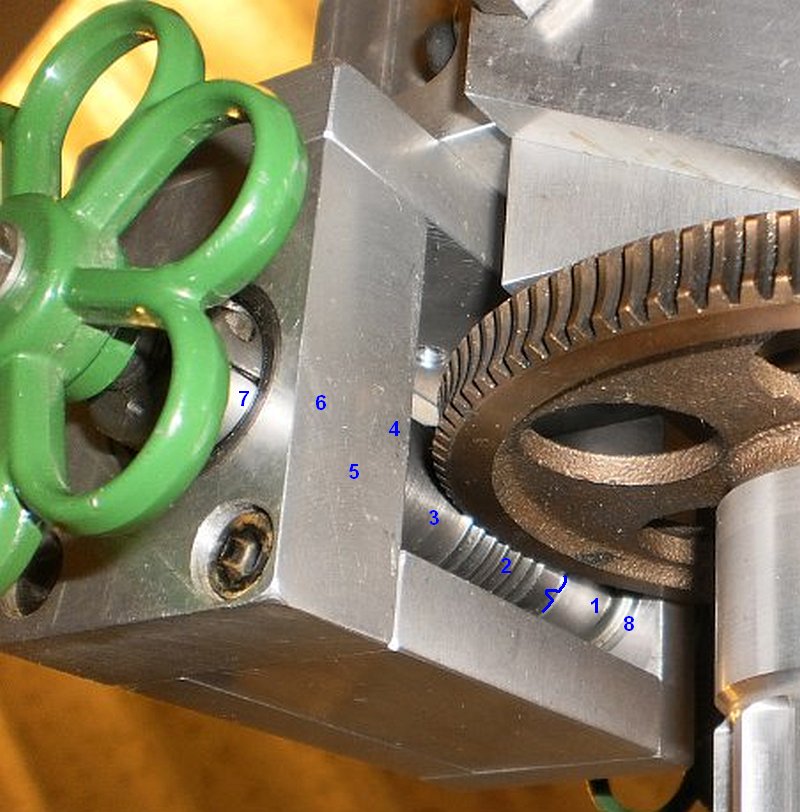

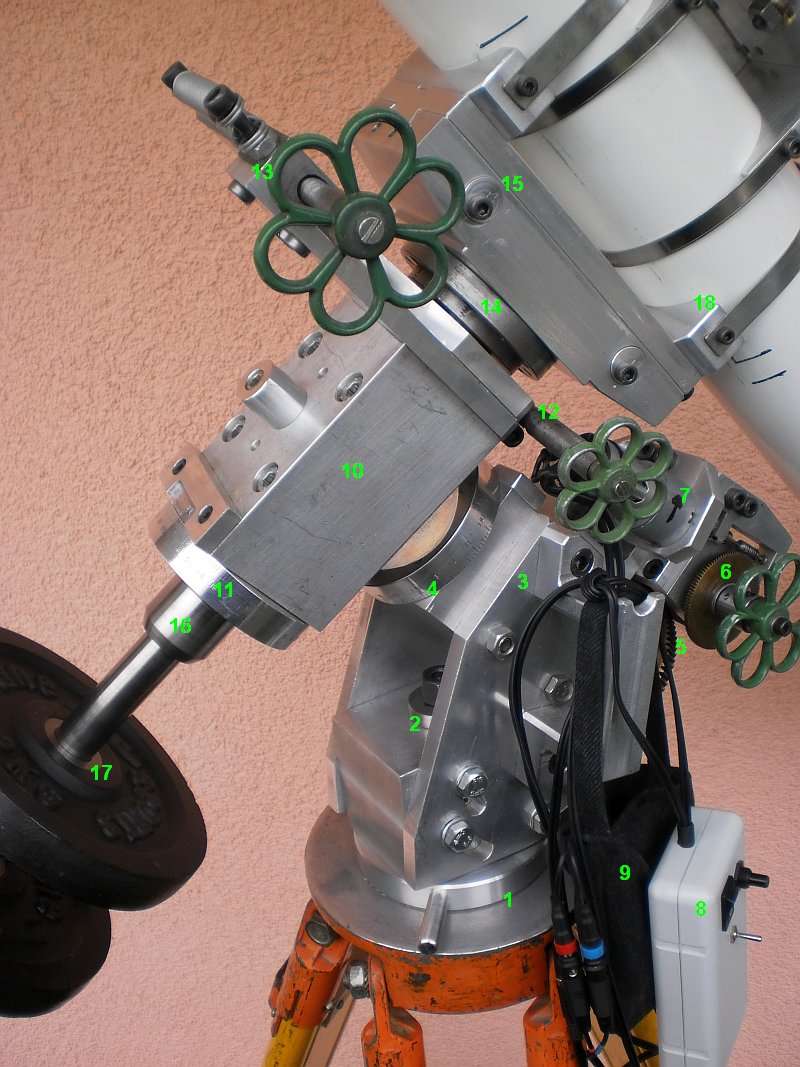

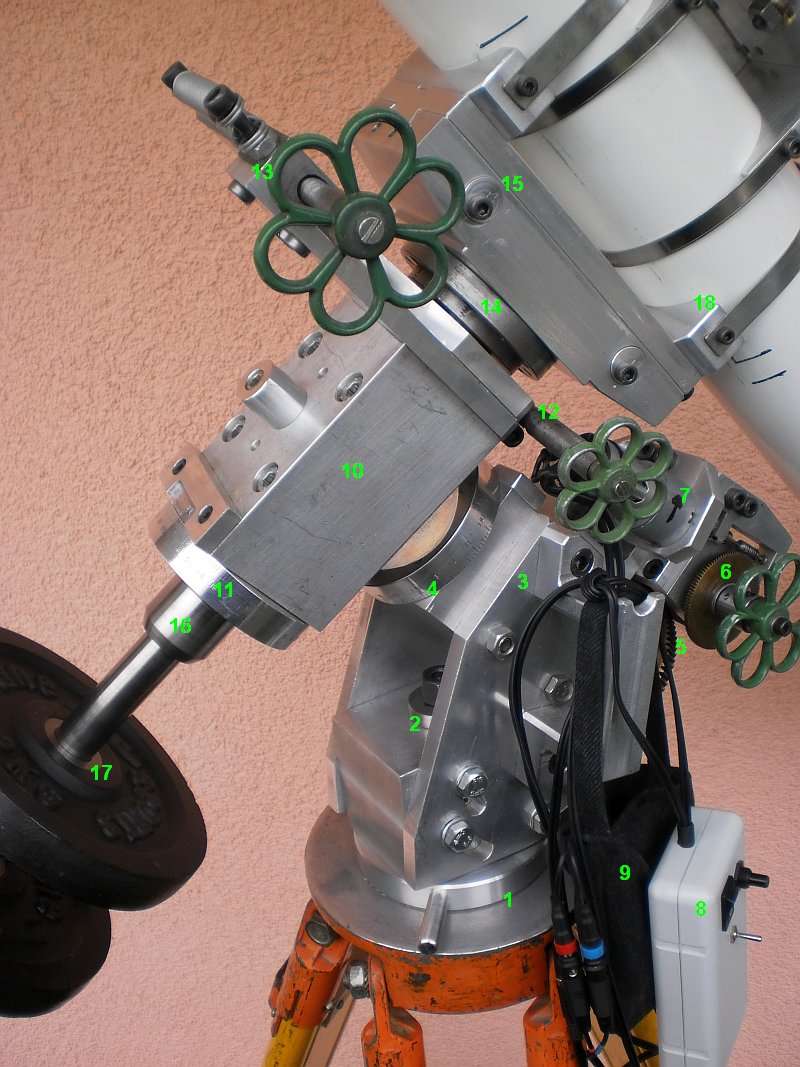

1

Polhöhenfeineinstellung mit drehbarem keilförmigem Zwischenflansch. Neigung und Verstellbereich etwa +/- 1,5 Grad, damit ausreichender Verstellbereich bei wasserwaagenausgerichtetem Stativ und trotzdem ausreichend selbsthemmend. Sicherheitshalber trotzdem mit beidseitigen Zentriersitzen, damit die Angelegenheit nicht herumwandert. (Das gleiche Prinzip verwende ich auch bei der Experimentier-Kamerahalterung und der etwas aus dem Ruder gelaufenen Sucherhalterung. Die kann man dafür dann aber auch als Fernrohrtransportgriff ganz gutmißbrauchen...)

2

Polhöhenbock mit zentraler Spannschraube aus dem Werkzeughandel (natürlich gleich mit passender Mutter, nimmt man eigentlich für Spannpratzen an Werkzeugmaschinen). Ist natürlich viel zu dünn, nur M10. Aber hochvergütet und glatt gerolltes Gewinde, das erlaubt trotzdem sanftes und festes Klemmen des Keilzwischenflansches. Funktioniert sehr viel feinfühliger als eine (verzinkte) Standard-Maschinenschraube Unter dem Stativkopf sitzt dann eine 80-mm-Stahlscheibe als Gegenlager... Polhöhe ist fest eingestellt, beim nächsten Umzug dann wieder... Ach ja: die M8-Schrauben gehen einfach ganz durch den Block durch.

Für Auf- und Abbau braucht man hier den 17er Schraubenschlüssel, die Montierung steht aber sicher und wackelfrei auf dem Stativ, man hat alle Hände zum Hantieren frei.

3

Gehäuse Stundenachse. 65er Aluminium, durchgehende 30 mm-Vollstahlachsen in zwei vorgespannten Kegelrollenlagern. Temperaturprobleme habe ich noch nicht bemerkt. Stahlflansch auf Achse aufgeschrumpft. Die vier Schrauben gehen knapp an der Achse vorbei einfach durch das Gehäuse und die beiden 10 mm-Seitenplatten durch.

4

Rektaszensionsteilkreis (10'-Teilung mit Nonius), drehbar/einstellbar, dosierter Verdrehwiderstand durch abgestimmten, innenliegenden, leichtgefetteten O-Ring

5

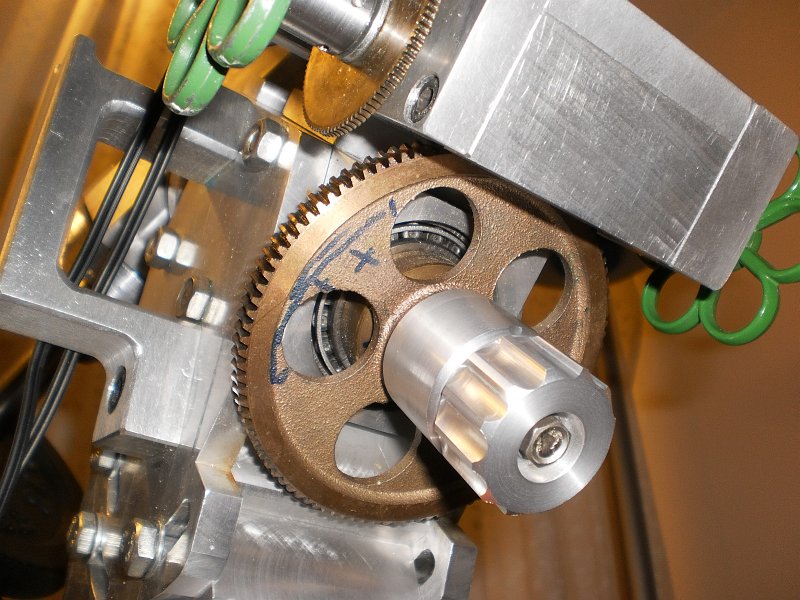

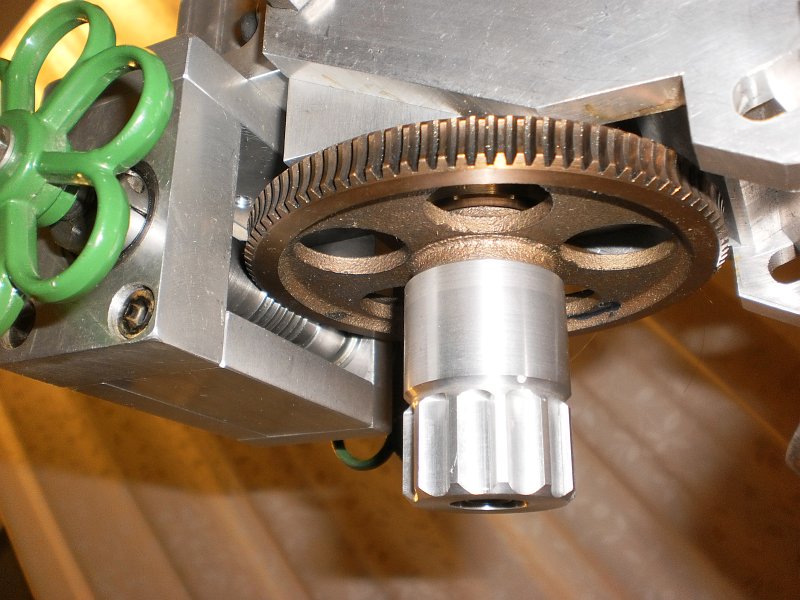

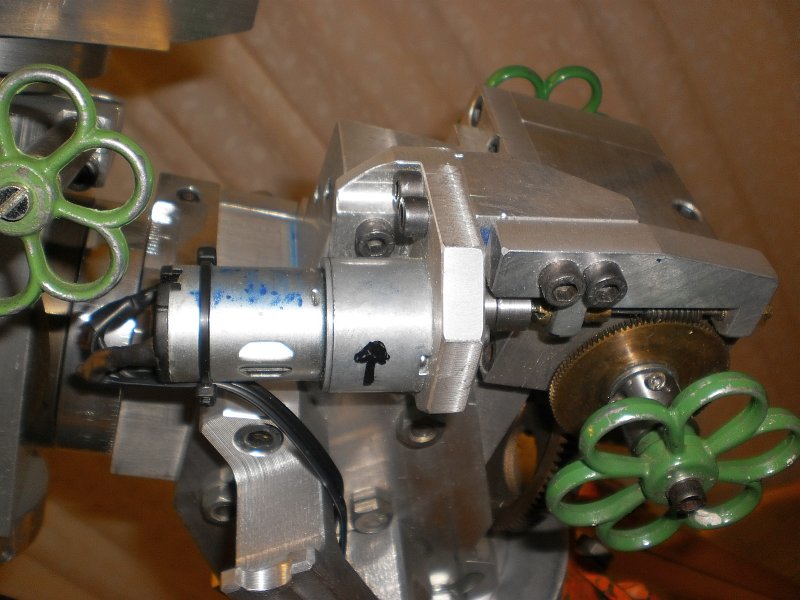

Rotguß-Schneckenrad 100Z M1. Durch Zentralschraube, Tellerfederpaket und Axialnadellager fest klemmbar oder ziemlich feinfühlig als Rutschkupplung einstellbar, damit Schwenken ohne Lösen der Klemmung möglich. Das Schneckenrad sollte mal besser noch ein Gehäuse kriegen.

6

Schneckenlagerung mit Vorgelege. Hauptschneckenwelle (10 mm) in 2 verspannten Rillenkugellagern auf der einen Seite (für die Radial- und Axialkräfte) und einem einzelnen Rillenkugellager (als Loslager für die Radialkräfte) auf der anderen Seite. Schneckengetriebe (100Z M0,5) als Vorgelege. Rutschkupplung über Tellerfederpaket, damit bei laufender Nachführung Positionierung über Haupttrieb möglich. Schneckentrieb hat neulich mal beim Grobverstellen komisch geruckelt, vielleicht war der Aufbau nicht ordentlich austariert. Oder mal neu fetten.

7

12V-Modellbau-Getriebemotor, Getriebeuntersetzung etwa 350:1, läuft mit etwa 5 V (eff). Klingt im Betrieb etwas mitleiderregend jammernd, schlägt sich aber tapfer.

8

Allerprimitivst-Motorcontroller: NE555 als mit Poti einstellbare PWM, Korrekturtaster wirkt auf den Modulationseingang des 555.

Klassische Nachführung mit Doppelfadenkreuz (wat'n Luxus wenn das auch noch beleuchtet ist... Nochmal einen Dank an den Verkäufer auf dem BTM) auf (bisher nur mal ganz kurz angetestete) etwa 15 Bogensekunden anstrengend, aber völlig problemlos. Geht definitiv auch genauer, dann sollten die Akkus aber besser frisch sein.

9

Handtäschchen für Akkusatz (8*NiMH AA), baumelt am Handgriff, mit dem man die Montierung gut hantieren kann.

10

Deklinationsachsengehäuse. durchgehende 30 mm Vollstahlachse, gelagert in 2*2 vorgespannten Rillenkugellagern (hatte ich gerade da). Könnte man auch gegen Kegelrollenlager austauschen, tut aber gar nicht not. Die vier zarten Schräubchen halten das Lagergehäuse einigermaßen sicher am Flansch. Mittlerweile ist die Auflagefläche auch plangefräst. Es gab mal Zeiten, da dachte ich, gezogene Profile seien gerade und eben... Den Knubbel obendrauf muß ich mal wieder abschrauben. Ich dachte, den zum Bugsieren beim Aufbau zu brauchen. Brauch ich aber nicht. Dient nun zur Verwirrung des Betrachters

11

Deklinationsteilkreis (Teilung 2°) mit Nonius. Fest justiert, dient auf 90° eingestellt zusammen mit der Prismenschiene auch als Notbehelf-Polsucher. Reicht visuell völlig aus. Wenn man nun noch ein passendes Stück Rohr in der Vorratskiste fände, dann könnte man sich auch ein auf die Prismenschiene aufsattelbares Kochab-Methoden-Peilgebilde zusammenimprovisieren.

12

Klemmung Deklinations-Tangentialtrieb, als Rutschkupplung einstellbar. Dies ist (wie auch #13) zum Beispiel ein unverändertes Teil aus dem ersten Bauabschnitt. Es kribbelt in den Fingern...

13

Federbelasteter Spindel-Deklinationstrieb. Gewinde M10*1, ergibt sehr weiches, feinfühliges Verstellen. Erstaunlicherweise ausreichend steif, man mag sich wundern (tue ich immer noch). Die Federn sind aber auch recht ...muskulös.

14

Flansch für Fernrohrsattel, Verbindung hier zur Abwechslung mal als Kegelsitz ausgeführt. Falls ich mal was anderes draufklemmen will, dachte ich damals. Heute würde ich auch hier aufschrumpfen. Schrumpfsitze sind soooo großartig! Anzug der Kegelverbindung mit einer zentralen M10-Schraube. Könnte vielleicht gerade so halten.

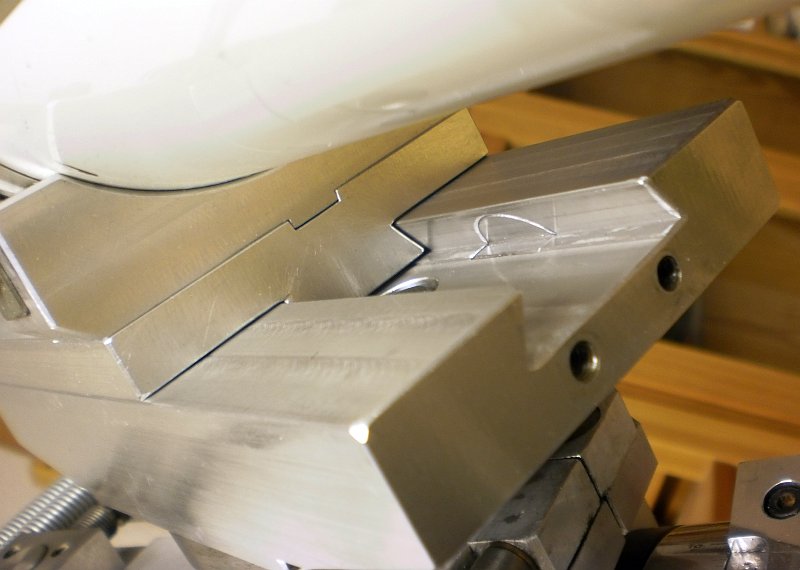

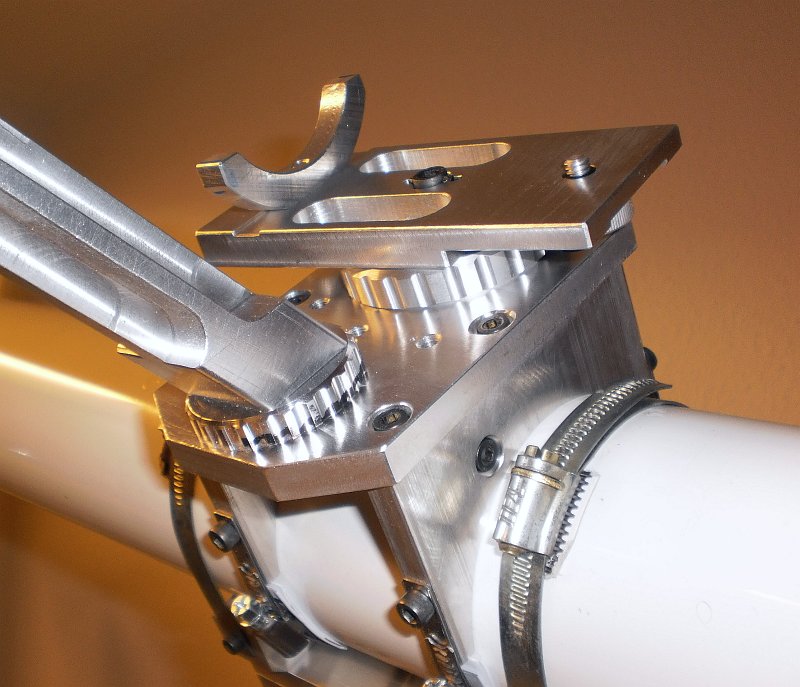

15

Prismenschienensystem nach Hausnorm. Natürlich Prisma aus Vollmaterial, die Klemmkräfte wollen ja auch irgendwo hin. In mehreren Durchgängen gefräst, dann wird es auch einigermaßen gerade. 60-Grad-Schwalbe, wie sich das an Werkzeugmaschinen gehört, so daß auch über die Klemmkraft eine Kraft in Richung der Fläche erzeugt wird. Baut natürlich breiter (hier 80 mm), dürfte aber nur wenig kippeln. Prismenaufnahme mit 6*M8 am Flansch verschraubt, soll ja nicht rumlabbern.

Ob die Luft von knapp 2/100 mm zwischen den beiden Prismenteilen hier gut ist, wird sich zeigen. Man sollte sich vor eingebrachtem Dreck hüten, sonst geht das nie wieder auseinander.

Zum Aufsatteln braucht man hier Werkzeug: einen 4er Inbus. Aber man kann das Teleskop einfach einschieben und dann in Ruhe nach dem heruntergefallenen Schlüssel suchen, die Prismenaufnahme hält ja auch unverschraubt sicher. Trotzdem sollte ich hier mal Knebelschrauben basteln.

16

Abschraubbare mitdrehende 20 mm-Gegengewichtsachse mit viel zu kleinem Gewindeanschluß (M12). Immerhin hat die aber (gegenüber der Anfangsversion) mittlerweile eine größere Anlagefläche an dem aufgeschrumpften Knubbel spendiert bekommen. Durch den Anzug per 13er Schlüssel (Schlüsselfläche am Ende der Achse) ist das aber ausreichend, wenn auch nicht gut. Bei der nächsten Montierung wird das erwachsener. Gewindebohrer bis M24 sind ja mittlerweile vorhanden...

17

Standard-Gegengewichte vom Feinkosthändler. Löcher natürlich ausgespindelt und ausgebuchst, 20er Bohrung ausgedreht oder aufgerieben. Klemmung primitiv per Klemmschraube (jajaja, das macht man nicht, einfach auf die Achse klemmen, deshalb sind da auch innen in der Querbohrung Kupferstifte versteckt, die durch die Klemmschraube auf die Achse drücken). Das Querdurchbohren der Scheiben geht nicht immer sehr geradeaus. Ein extralanger und damit extrawabbeliger Bohrer ist angeraten, aber der läßt sich von vermuteten Einschlüssen im Guß ziemlich leicht aus der Bahn werfen.

18

Auf Tubusdurchmesser ausgespindelte Lagerböcke. Wenn die Oberfläche der Kontaktstelle einigermaßen gelingt, dann verkratzt auch nichts am Tubuslack.

Die Montierung habe ich noch gar nicht gewogen, die kann ich aber bequem an einem angewinkelten Arm tragen und aufs Stativ aufsetzen. Ja, mehr ist nicht dran und hübsch ist sie auch nicht. Aber mir macht die Monti Mordsspaß. Und ja, natürlich hätte ich auch eine Montierung kaufen können, ist aber langweilig. Aber billiger und schneller fertig...

Und zum Schluß noch die Frage: was trägt sie? Weiß ich nicht. Hab' ja zu wenig Teleskope zum Ausprobieren. Auf jeden Fall: die/eine (bisher erkannte) Haupt-Problemzone ist das Stativ. Denn: auf dem Balkon wird es mit ca. 11 kg 5"-Refraktor drauf bei etwa 170facher Vergrößerung beim Fokussieren etwas lästig, dabei drückt man das Objekt im Gesichtsfeld schon etwas hin und her, beim Beobachten ist dann aber alles brav. Auf dem Acker, die Stativfüße ordentlich in den Boden getreten, steht die Sache deutlich stabiler und schwingungsärmer. Bei etwa 90facher Vergrößerung empfinde ich das Beobachten als überaus komfortabel. Den 4 kg schweren 80M trägt die Montierung problemlos in allen Lebenslagen. Aber ich habe ja keinen Vergleich zu aktuellen Fabrikmontierungen und früher habe ich immer auf selbstgepfuschten mobilen Stahlsäulen montiert beobachtet, das war eine andere Nummer.

Solltet Ihr Fragen haben - nur zu!

Viele Grüße von

Marcus