Hallo Kurt,

zuerst ein dickes Lob für die umfangreiche Grundlagenforschung![;)]

Wie erstellst Du eigentlich diese Druck-Diagramme?

Hast Du einen Datenlogger mitlaufen?

Der Prozess "Lang" scheint mir bei einer größeren Kammer das Mittel der Wahl zu sein.

Wobei "groß" nicht unbedingt äußerliche Größe bedeutet.

Nach dem weiteren Aufbau meiner 300mm Kammer ist soviel "innere Oberfläche" dazugekommen, dass der Prozess "Kurz" nicht wirklich Sinn macht. (werde bald berichten)

Der kritische Punkt ist das Glimmen kurz vor dem Bedampfen.

Hier müsste die Diff-Pumpe stark gedrosselt werden, da sie sonst überlastet.

Wie ich sehe, gibst Du der Pumpe richtig was zu tun, die wird sicher brutal warm [:D]

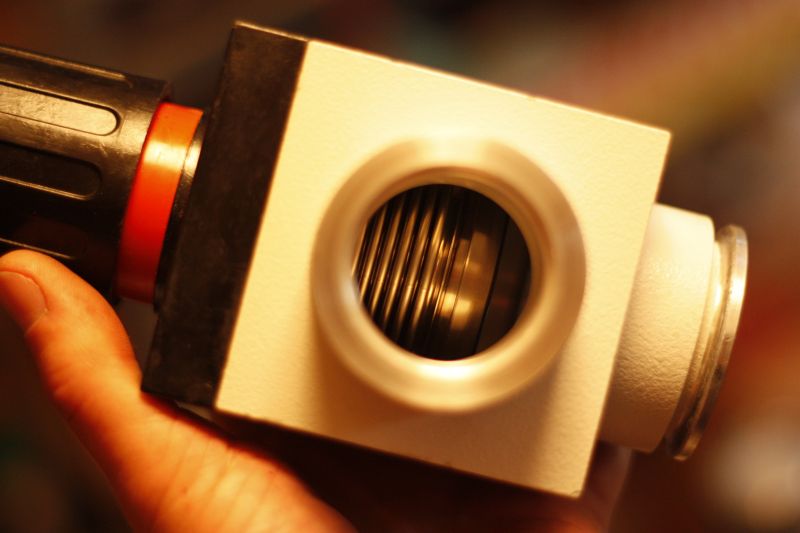

Eine Drossel (=Blende) ist natürlich ein weiteres bewegliches Bauteil.

Meine Lösung ist auch nicht besonders gut:

Mangels eines fein dosierbaren Lufteinlass-Ventils trenne ich die Diffpumpe komplett ab und glimme mit dem was die Vorpumpe durchlässt bzw was in der Kammer ist. Also Luft, Wasserdampf und undefinierbares Zeugs.

Der Druck (ca 2*10-2mBar) ergibt sich gerade passend.

Zu den interessanten Beregnungs-Tests:

Der Fall ist im Prinzip und durchaus spektakulär geklärt - 99,999% ist reflektiver, haltbarer und bezahlbar - auf zum nächsten Problem[;)]

Um trotzdem ausgleichende Gerechtigkeit in Sachen Alufolie walten zu lassen, müsste man dem Alu etwas Zeit zum oxidieren geben.

Eine frische Schicht ist in jedem Fall mechanisch sehr empfindlich, vielleicht auch chemisch?

Ich wollte eine abgelagerte Testscheibe vom Sommer (Alufolie) gestern noch schnell in den Regen stellen, da klarte der Himmel auf und jetzt liegt Schnee...

Vermutlich kommt die alte Empfehlung von 100nm Schichtdicke gerade daher, dass eine gut oxidierte "Schutzschicht" einen Teil des Aluminiums "verbraucht", also umwandelt, und die "Unterlage" noch ausreichend dick sein muss.

Ansonsten reichen bekanntlich 35-50nm für ein blickdichtes Ergebnis.

Hier würde ich mich in die Grundlagenforschung einbringen: was ist von einer 30nm Schicht nach Monaten noch übrig?

Interessant ist auch die Silberprobe, insbesondere der Abfall links von 500nm.

Auf jeden Fall ist es ein beruhigendes Gefühl, wenn die einfachste aller Möglichkeiten - Alu solo - schon so gute Ergebnisse bringt. Da kann man sich voll auf die handwerklich perfekte Ausführung konzentrieren[8D]

Viele Grüße

Kai