Hallo Freunde,

herzlichen Dank für die Glückwünsche und Würdigungen meiner Arbeit. So macht es mir natürlich weiterhin viel Spaß hier zu berichten.

Nun einige spezielle Anmerkungen dem Motto Savety first

(==>)Jörg,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Mir würde ein wenig das Herz in die Hose rutschen, wenn ich die 20kg Zerodur auf die Abstandshalter legen müsste. Wenn da was schief geht, nicht auszudenken. Der Teufel steckt im Detail und nach Murphys Gesetzmäßigkeiten, wäre ich vor dem Absenken, schon beim Einfädeln vermutlich 3x mit der polierten Fläche an einer Spitze angeeckt.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

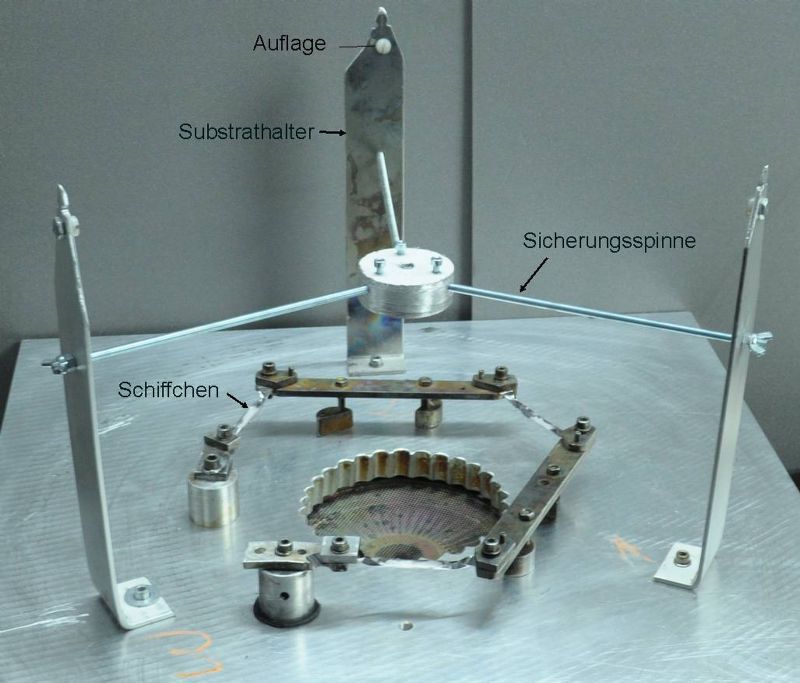

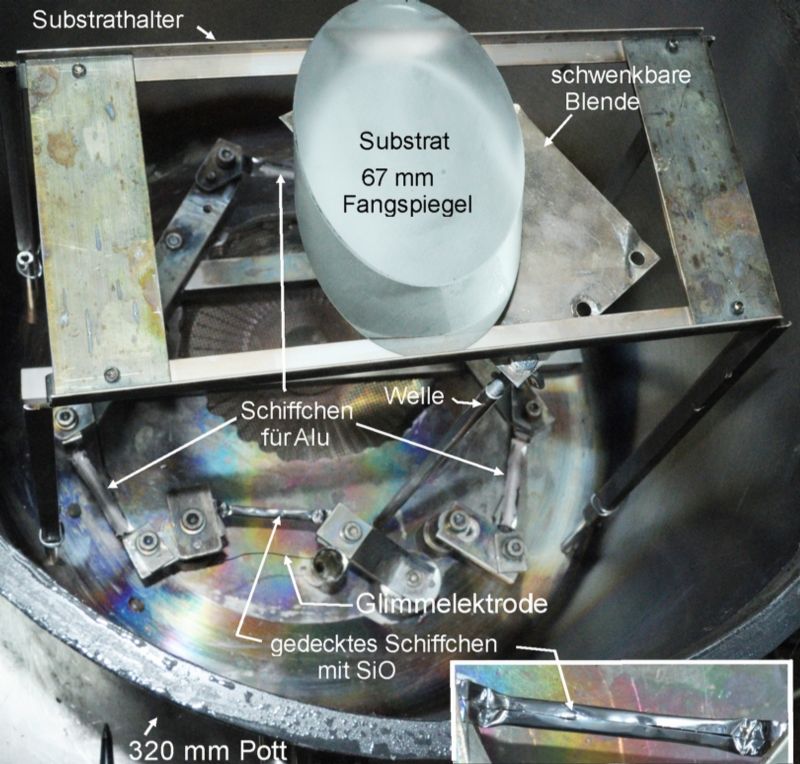

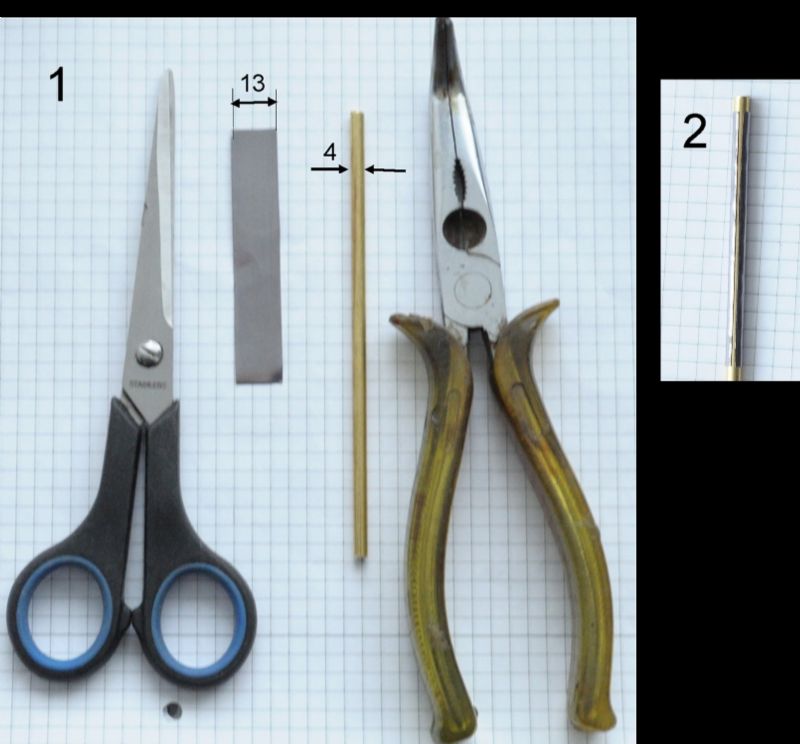

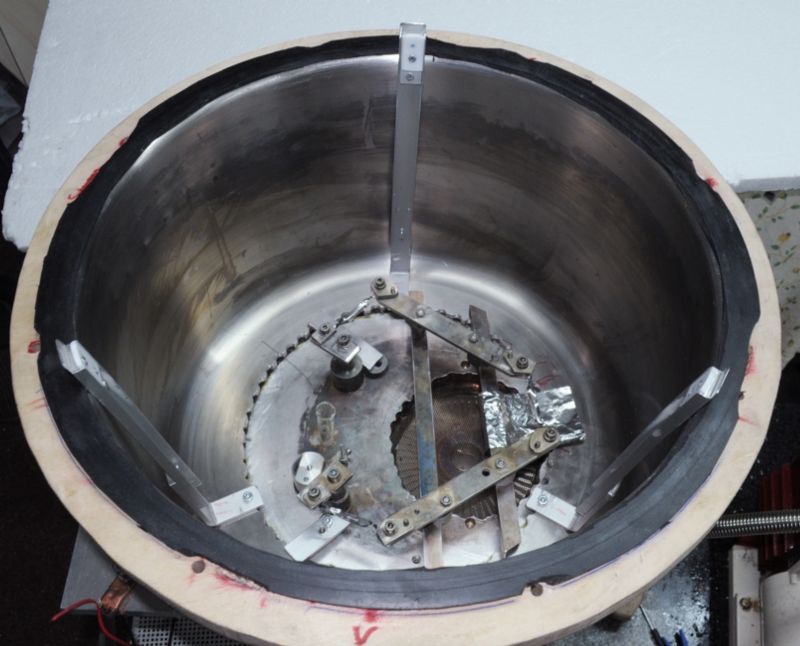

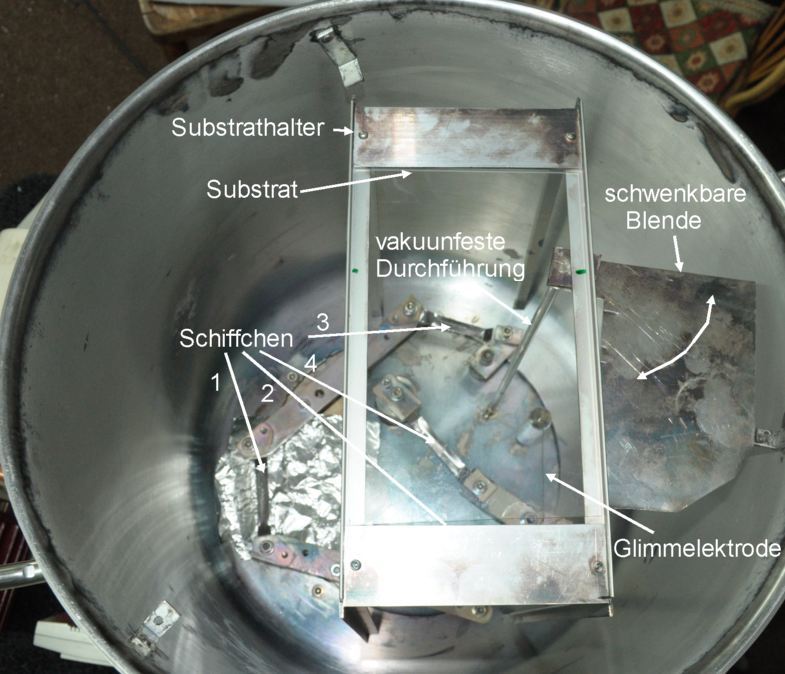

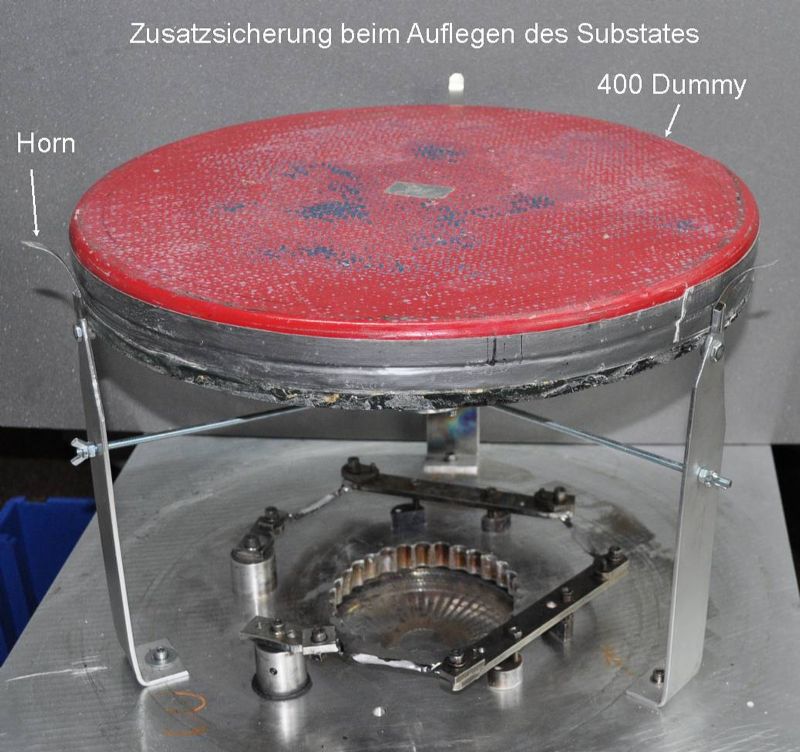

aaalso mein Lieber, da hab ich doch schon zwei Sicherheistsysteme gegen haevy Zerodur Crash realisiert und dir reicht das nicht? Leider hast du ja vollkommen recht. Die Spitzen der Substrathalter haben tatsächlich schon auf die Spiegelfläche getapst. Da sie aber aus relativ weichem Alu bestehen hat es keine bleibenden Schäden verursacht. Trotzdem möchte ich natürlich derartige Kontakte für die Zukunft vermeiden und hab deshalb die Spitzen der Substrathalter mit aufsteckbaren Hörnern aus dünnem Alublech bestückt.

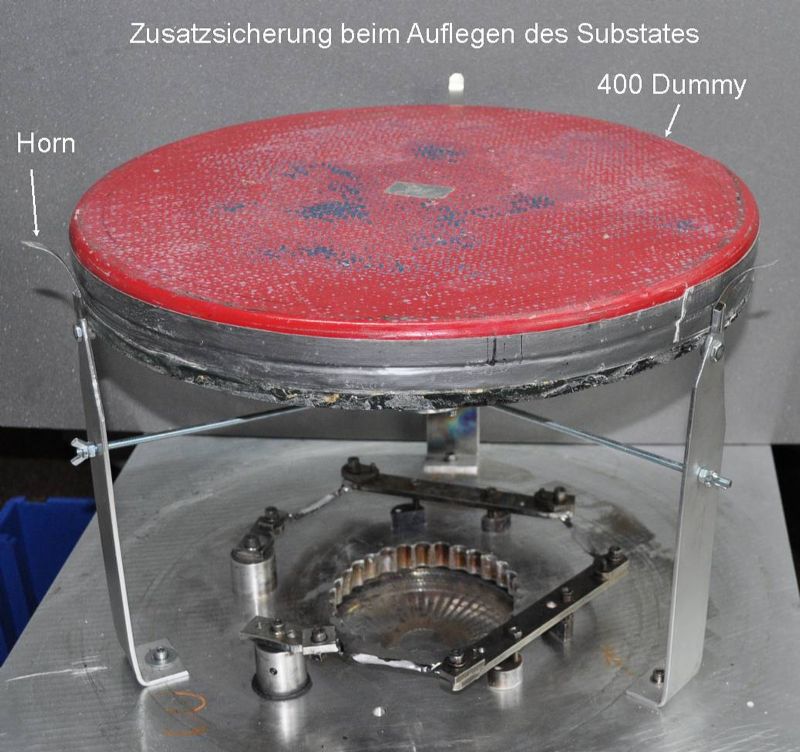

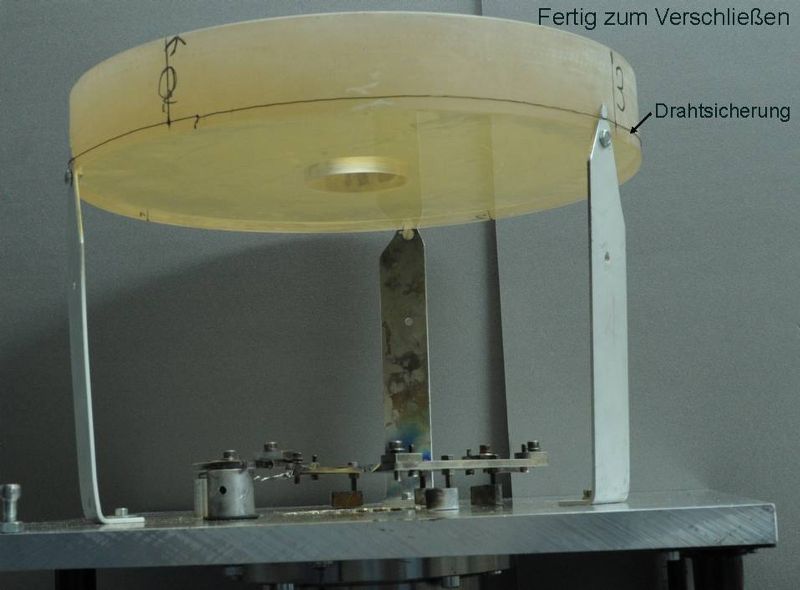

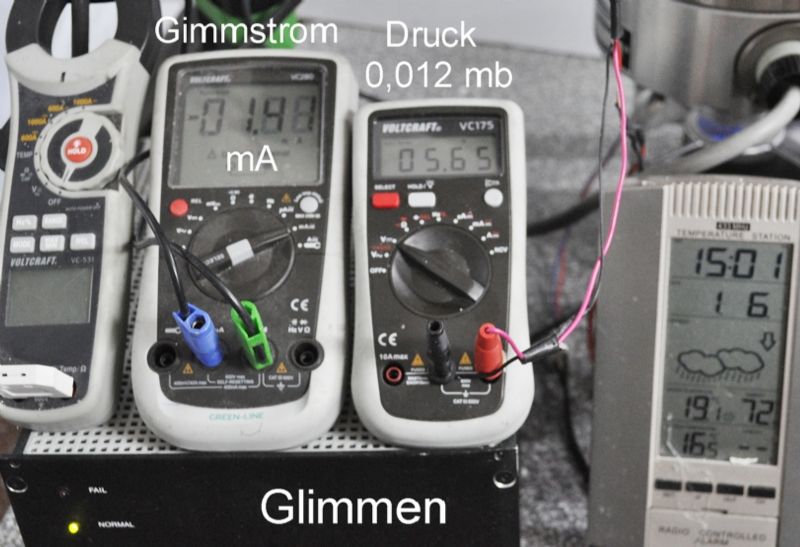

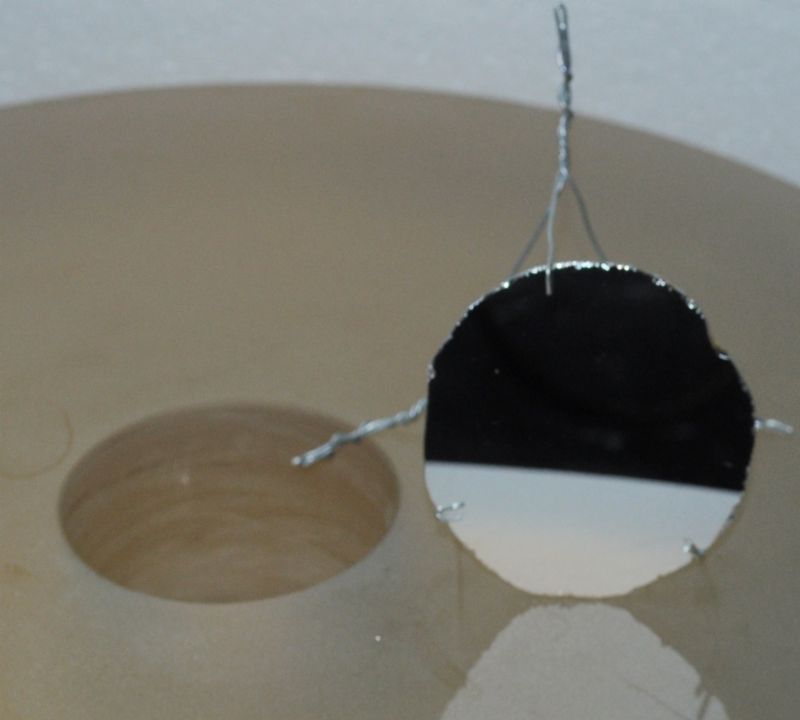

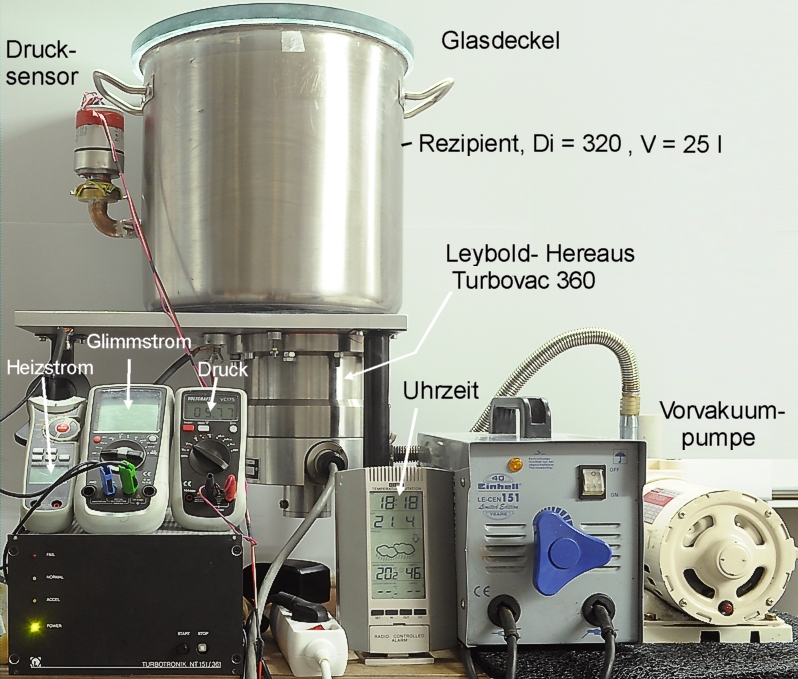

<b>Bild 182</b>

Da der Spiegel bereits auf dem Prüfstand platziert ist wurde hier im Bild ein 400 mm Glas- Schleiftool als Dummy verwendet. Bei richtiger Belegung ginge es wie folgt weiter:

1. Hörner abziehen.

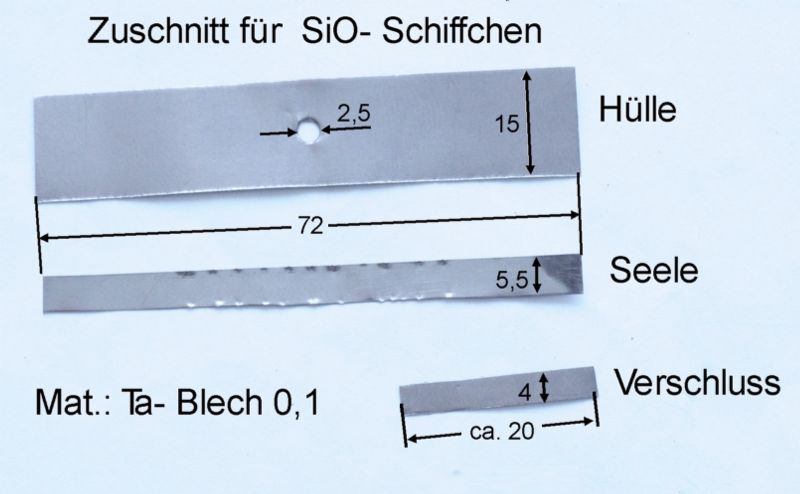

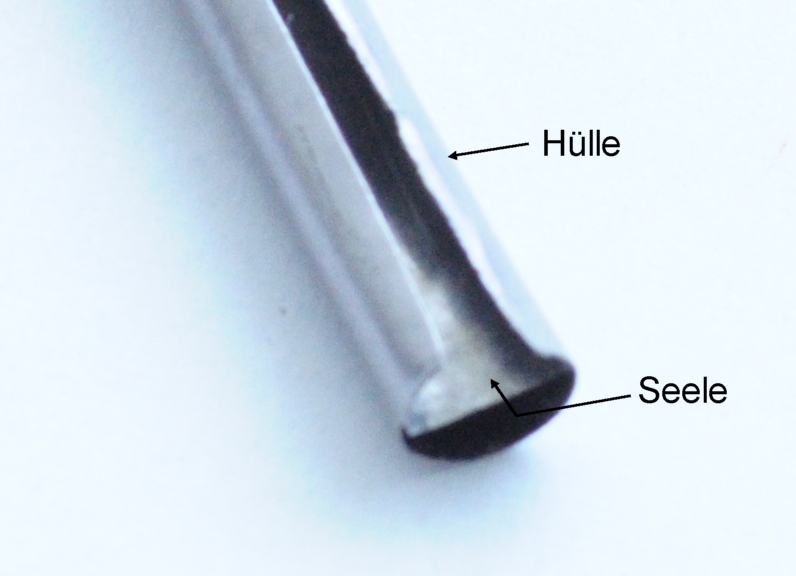

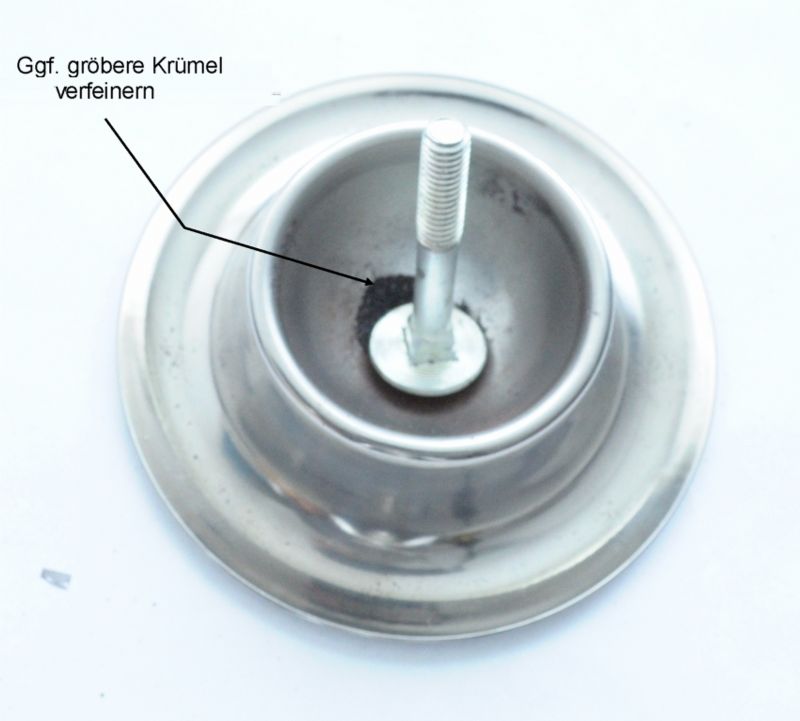

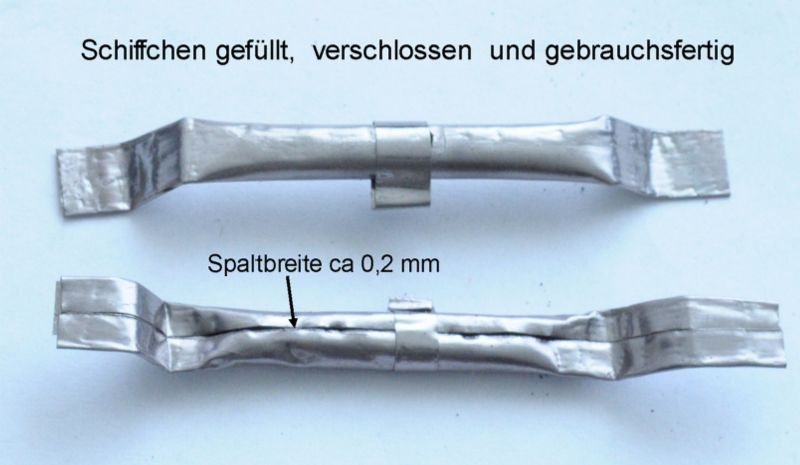

2. Schiffchen mit Alu laden.

3. Drahtsicherung anlegen.

4. Sicherungsspinne entfernen.

5. Pott drüber und Pumpen go.

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"> ... Rentner unerschrockener? Trinkst du da ein besonderes Zielwässerchen?<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

No risk no fun! Aber jetzt schaff ich es den Spiegel auch ohne Zielwasser und knirschen in die richtige Position zu händeln.

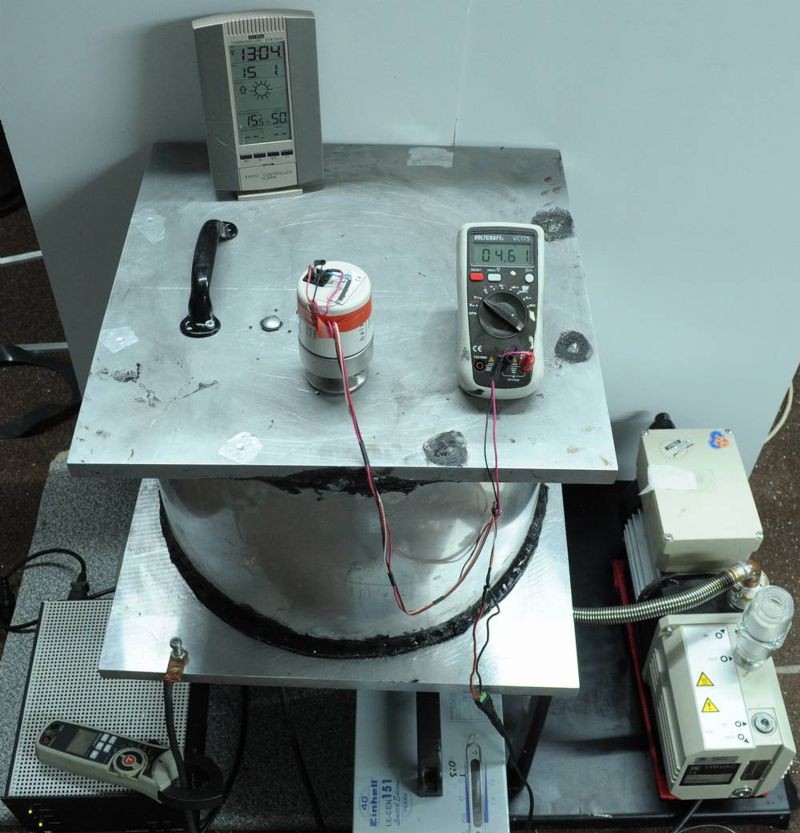

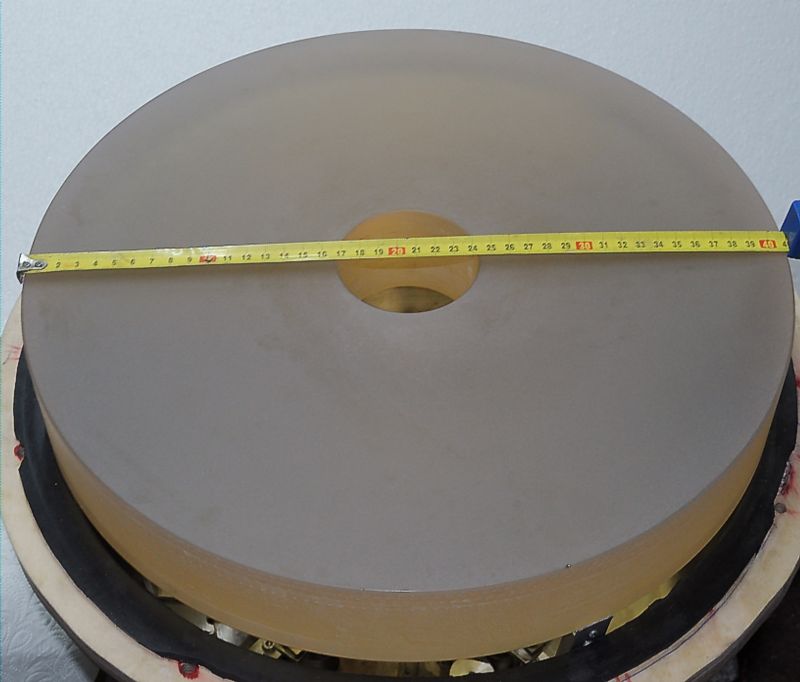

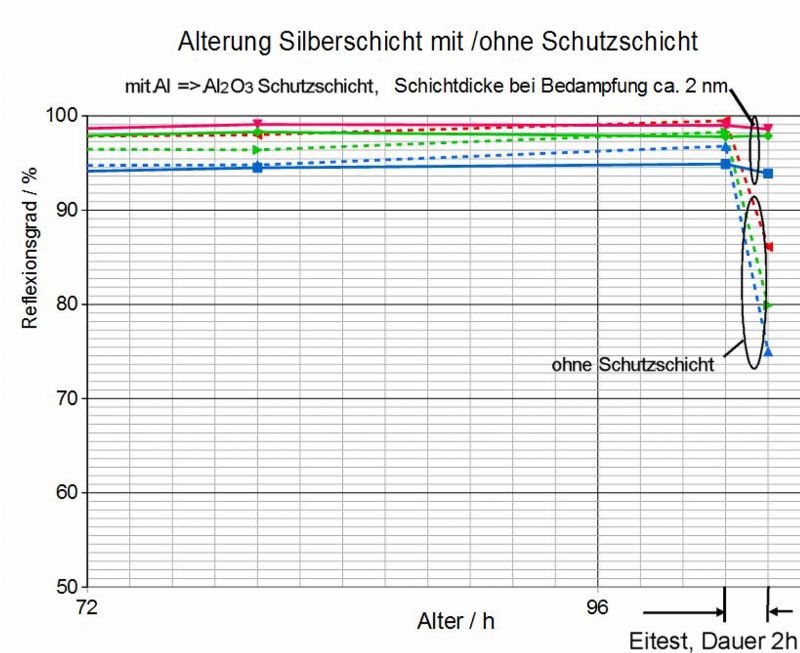

<b>Bild 183</b>

Die passenden Verse und weitere Bilder dazu werden in einem neuen Beitrag folgen. Hier nur so viel, bei dem Ritchey Common Test wird das Licht 2x vom Planspiegel und 1x von der Referenzsphäre reflektiert bevor es wieder zum Interferometer oder sonstigem Prüfzeugs zurückkommt. Da würde man bei nicht verspiegelten Spiegeln mit dem Bath fast nix, den PDI nix und mit dem TG garnix sehen.

(==>) Dietmar,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Ein Ideen-Umsetzer-Frickelmeister<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

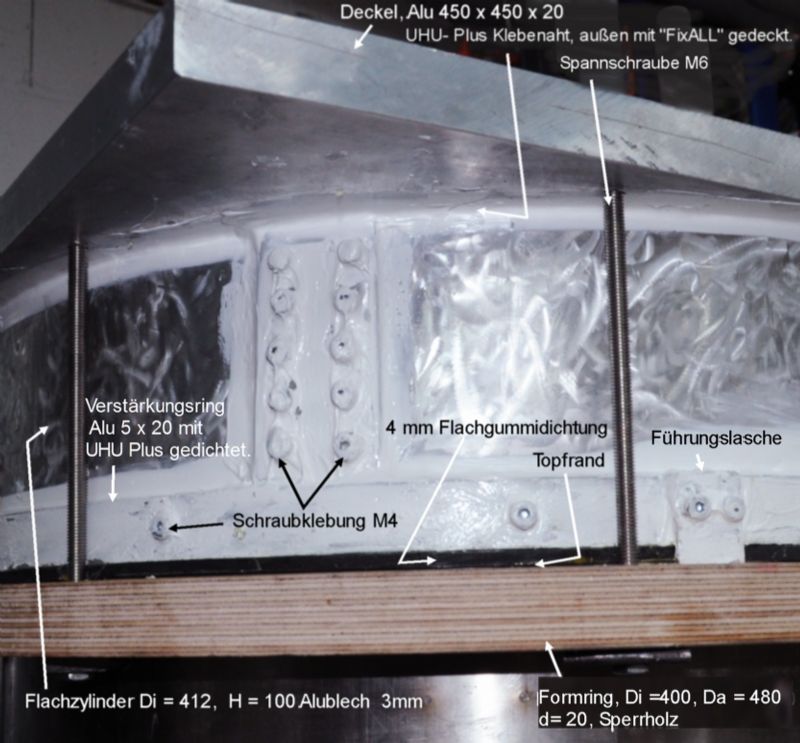

dieser Titel gefällt mir. Aber speziell hier bei der Herstellung des neuen Pottes waren eher Grundfertigkeiten in Metallbearbeitung und ein Mindestmaß an Alu- Schweißkunst gefragt.

(==>)Armin,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Herzlich willkommen im Kreis der 16er <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

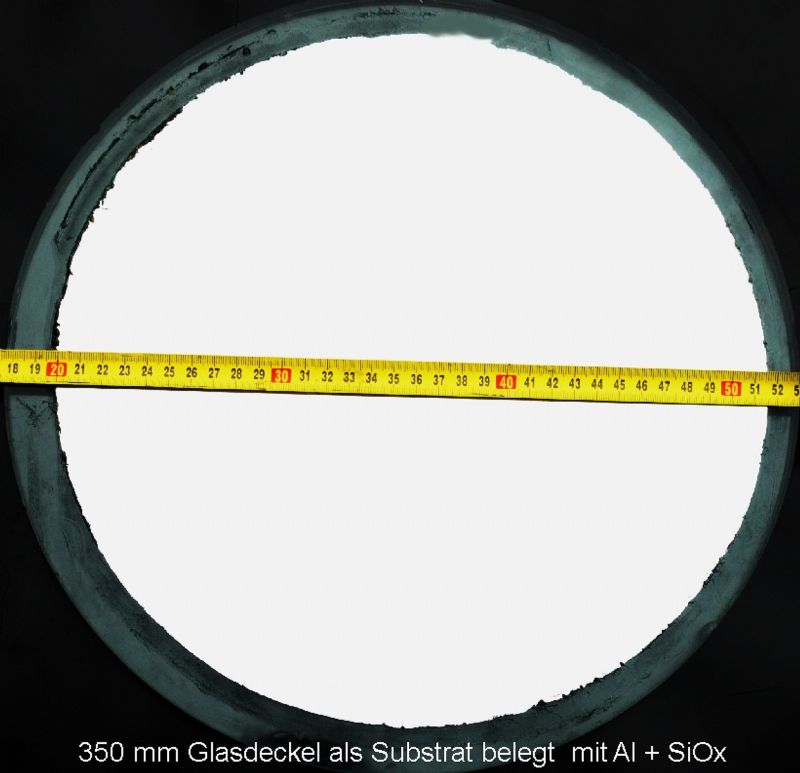

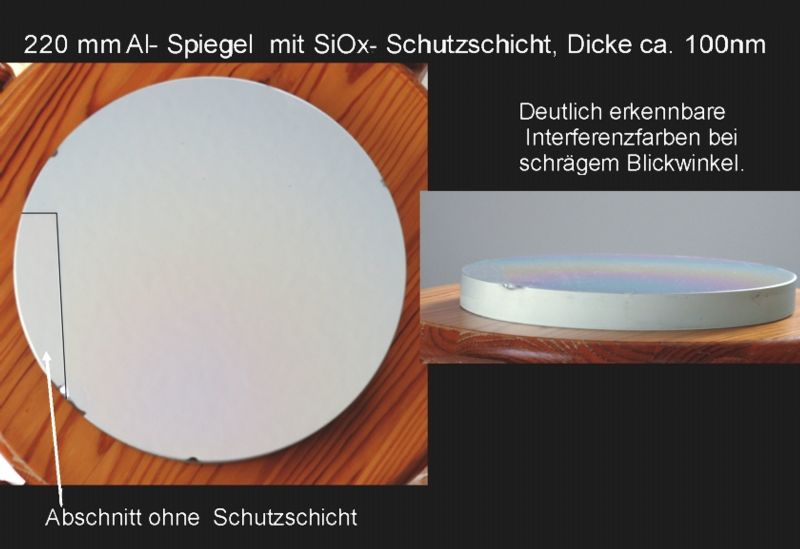

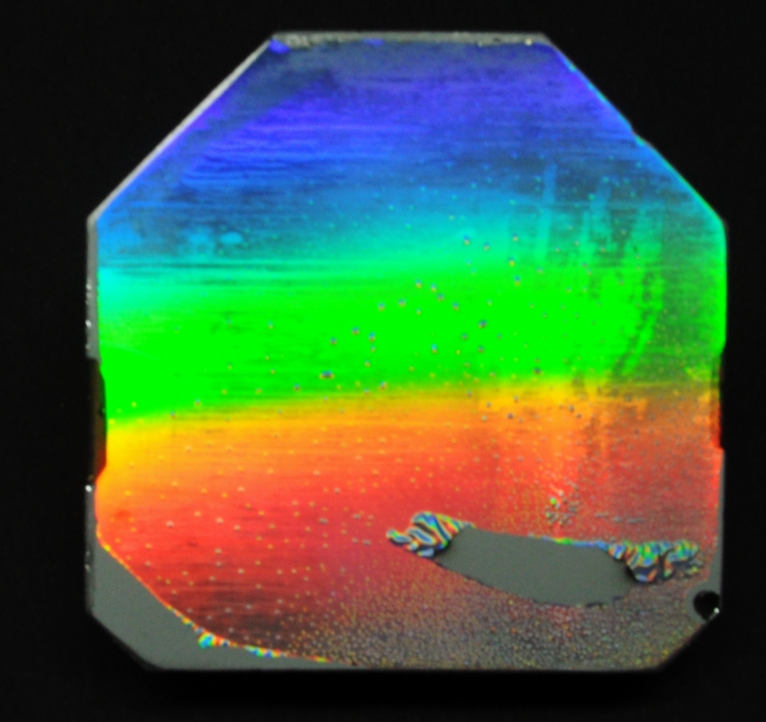

Danke, 16“ Newton- Eigenbau besitze ich ja schon ziemlich lange. Hab den Spiegel vor gut zwei Jahren noch für teures Geld neu verspiegeln lassen. So etwas wird mir nie mehr passieren!

(==>) Alois,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Durchmesser 415 mm ist keine Leichtigkeit. Alle Achtung.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

hier scheint mir tatsächlich das Gewicht des Spiegels das größte Problem zu sein. Du kennst das ja... Aber dünner und damit leichter würde wieder andere Probleme nach sich ziehen.

(==>) Toni,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Eine kleine Anmerkung noch: auch wenn es verlockend ist, wenn ein halbwegs passabler Druck nach 15min erreicht wird, würde ich vor einer Beschichtung möglichst lange evakuieren! Speziell Aluminium gettert sehr stark...

...In meiner Dissertation habe ich den Einfluss von O2 und H2O im Bereich von 50ppm bis 1% im Restgas auf Aluminium- bzw. Aluminium-Zinn-Schichten untersucht. Man glaubt nicht, welche Effekte auftreten, wenn das Restgas nicht passt...

Beste Grüße<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

dann weißt du offensichtlich sehr gut Bescheid und ich erlaube mir deshalb dich noch etwas „anzubaggern“.[:)]

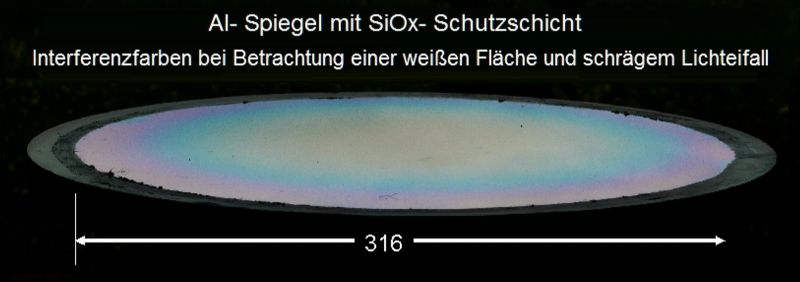

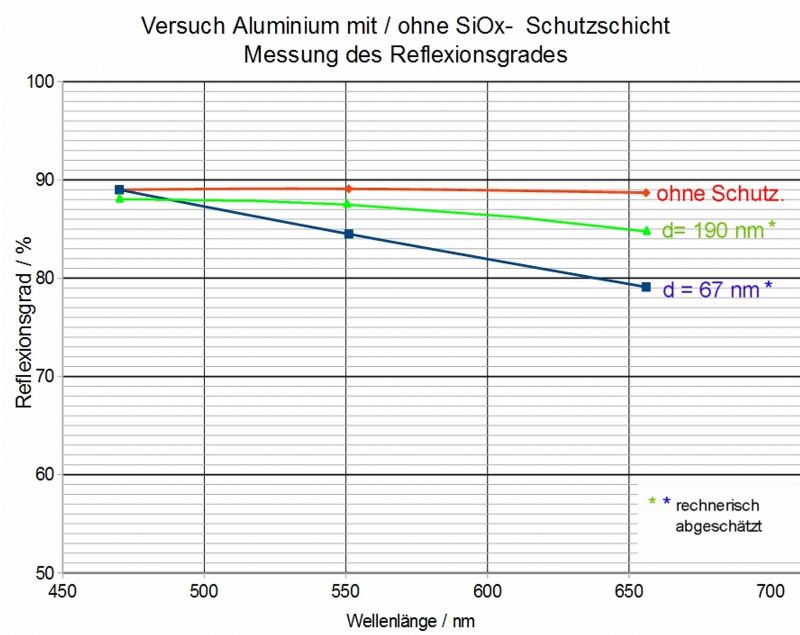

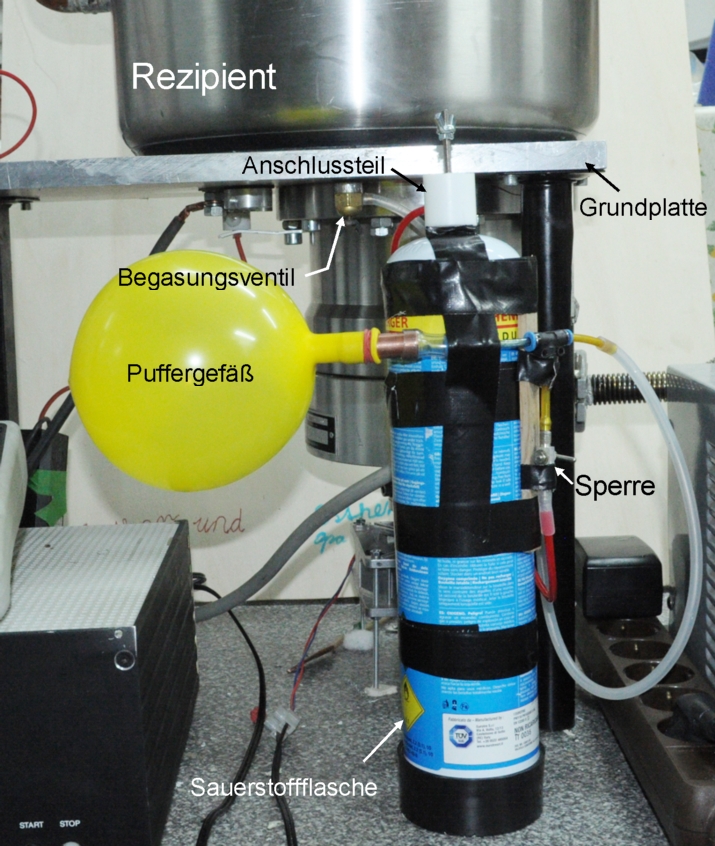

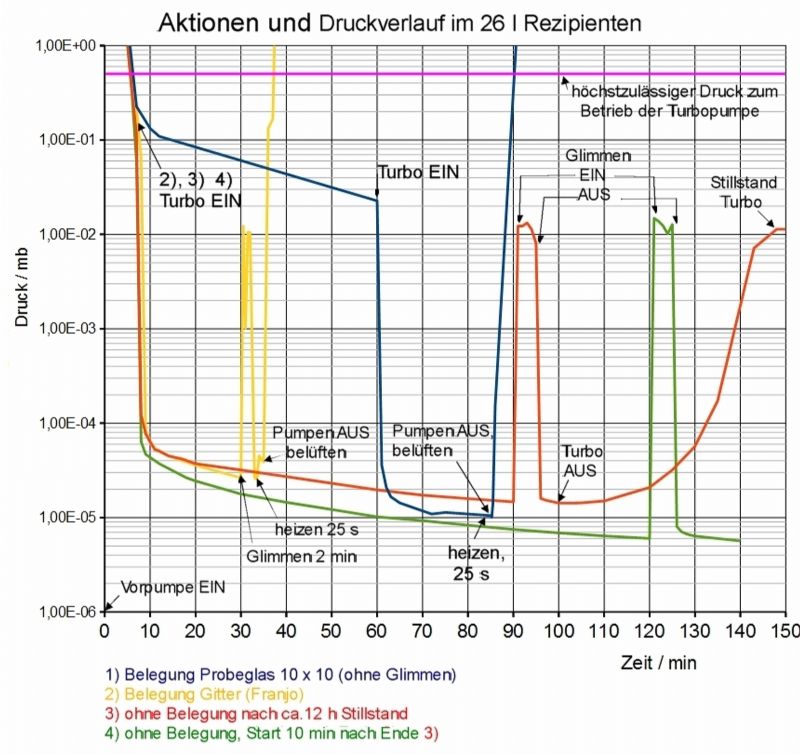

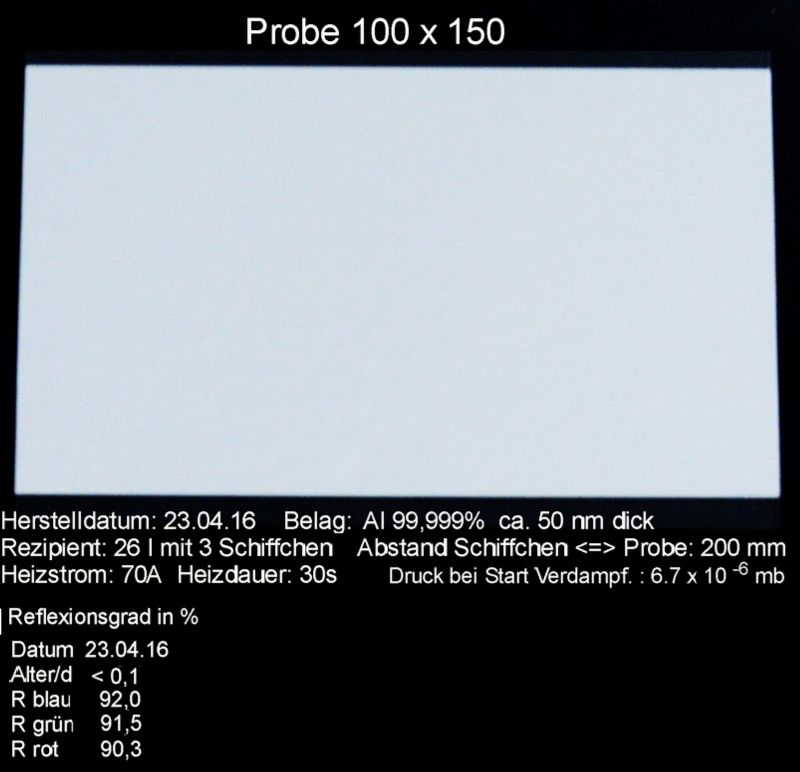

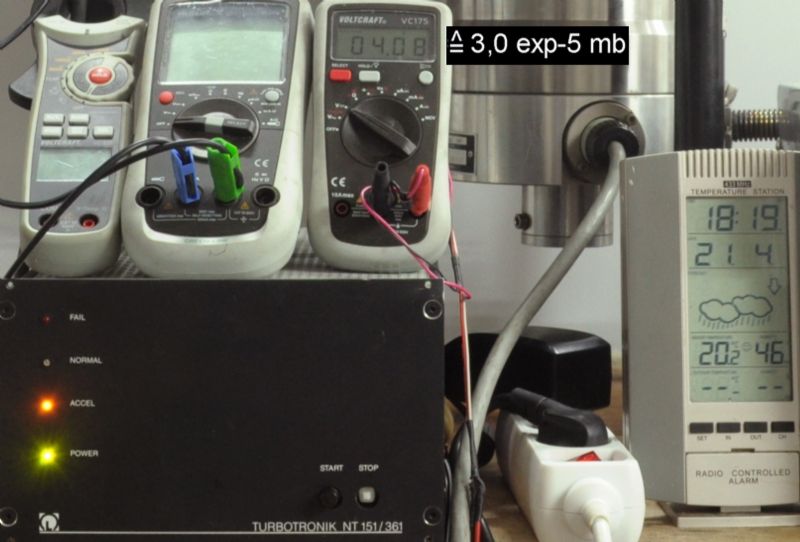

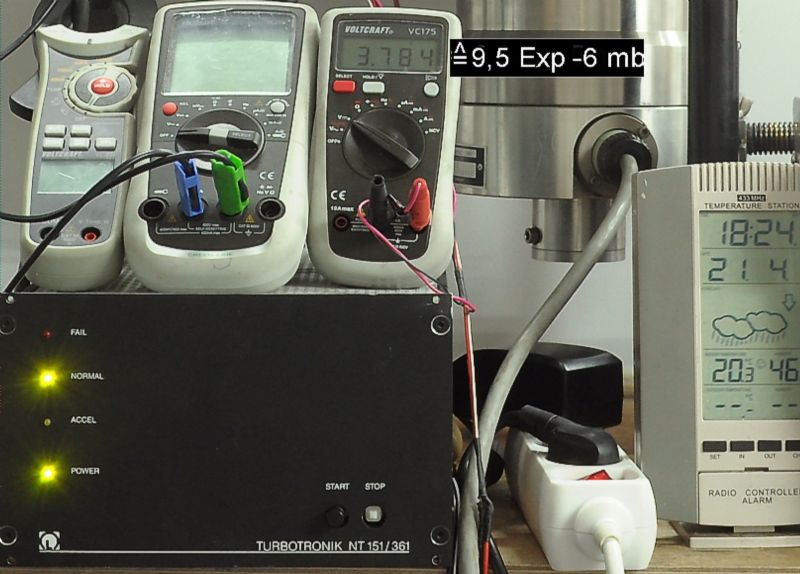

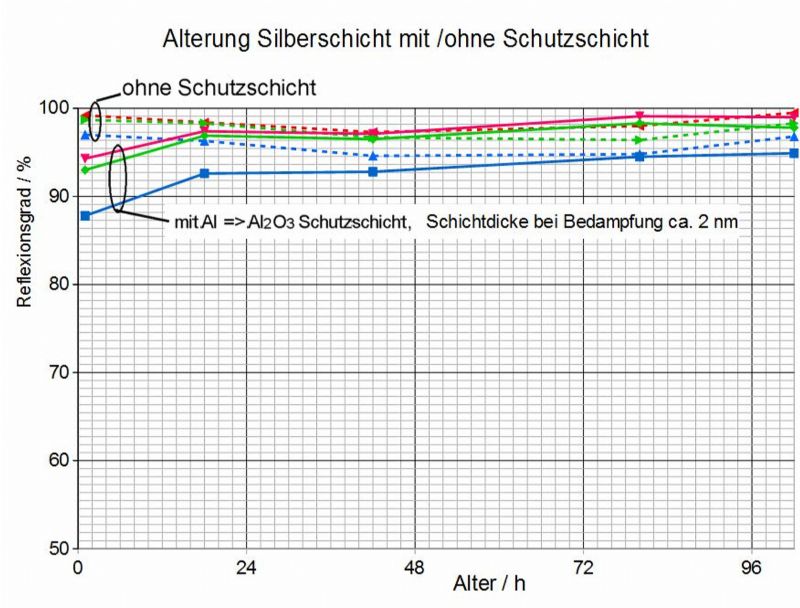

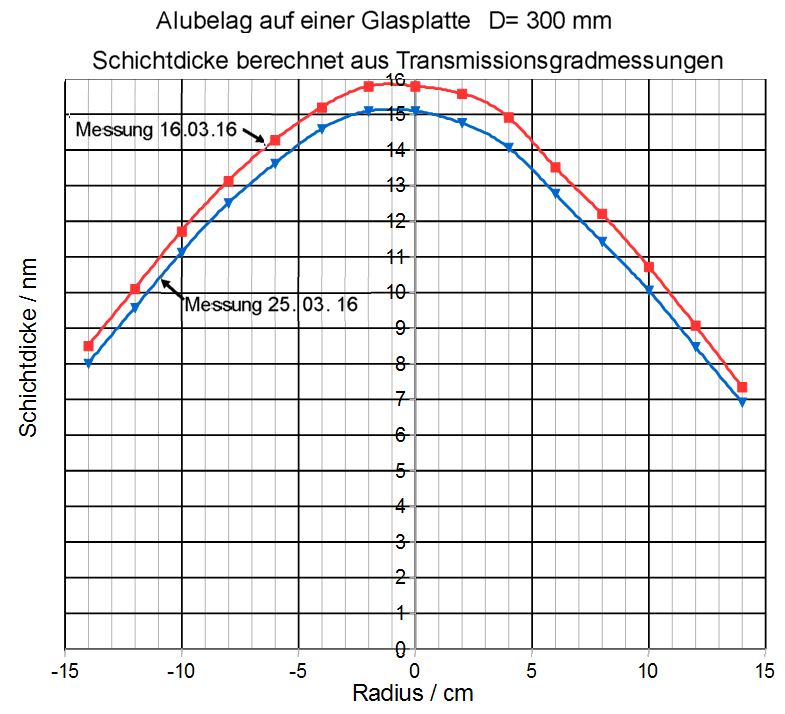

1. Bisher war ich der Meinung dass bei der Vakuumbedampfung mit Alu üblicherweise Umgebungsluft als Restgas übrig, der Anteil von Sauerstoff dabei praktisch unverändert bleibt und bei deutlich <1 E-4 mb eine gute Al- Schicht zu erzeugen ist. Bei meinen Proben hab ich ja immerhin fast 90% Reflexionsgrad erreicht. Aber 50 ppm O2 im Restgas und bei welchem Druck, wie geht das? Vielleicht Rezipient während der Evakuierung mehrfach mit Argon 4.6 (WIG- Schutzgas) spülen? Wäre für mich machbar.

2. 1% H2O im Restgas, das kann ich mir gut vorstellen. Das wäre aber bei <1 E-4 mb Totaldruck nur noch <1 E-6 mb Partialdruck H2O. Das soll die Qualität der Al- Schicht merklich beeinträchtigen?

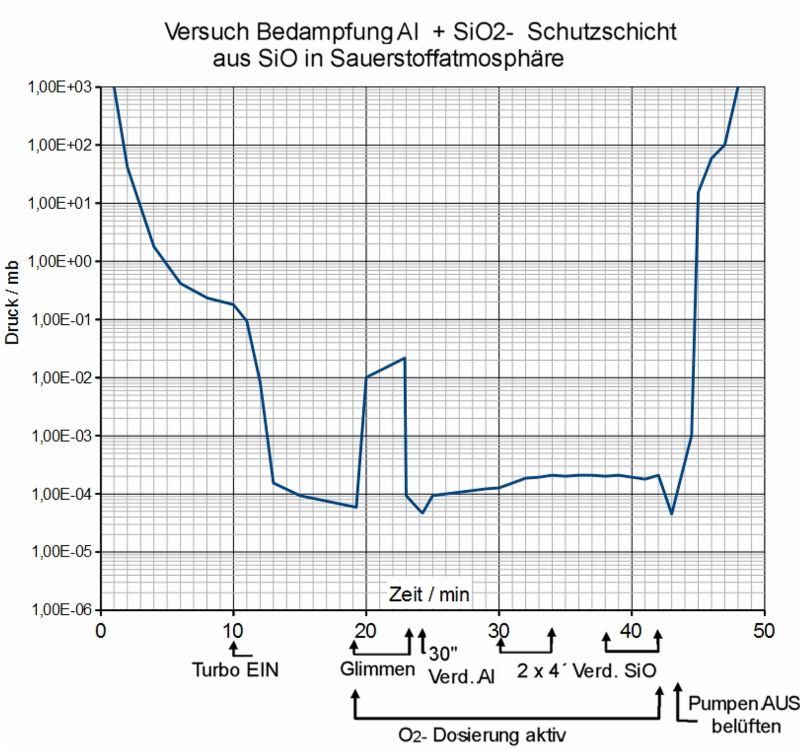

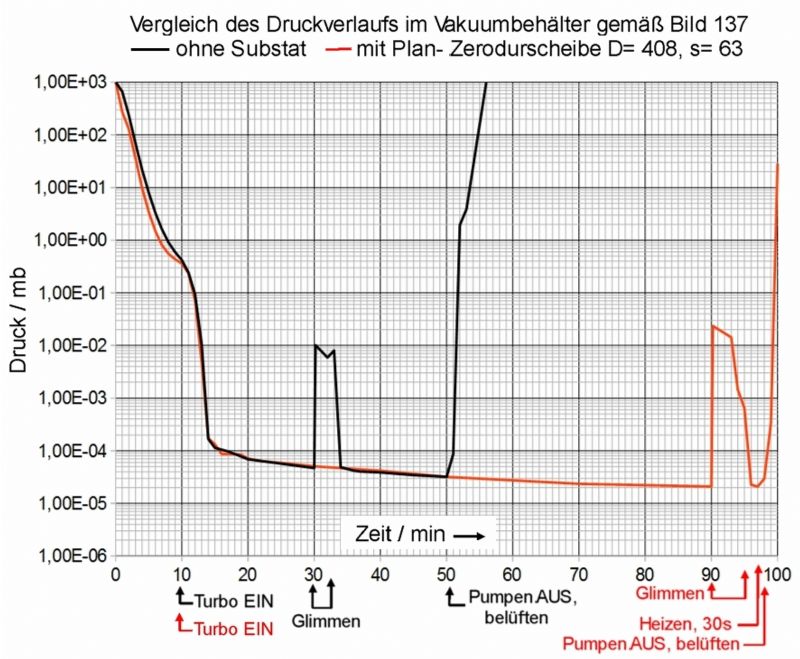

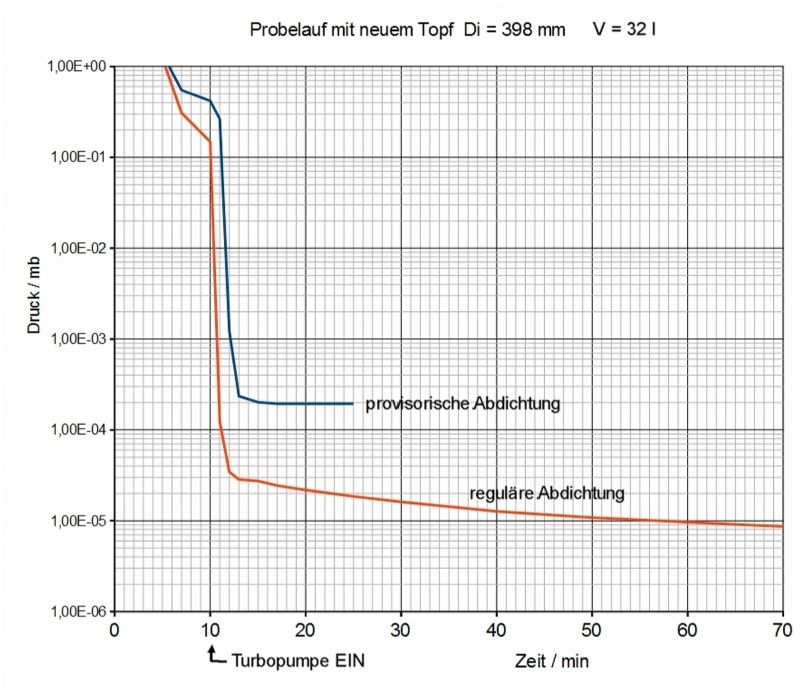

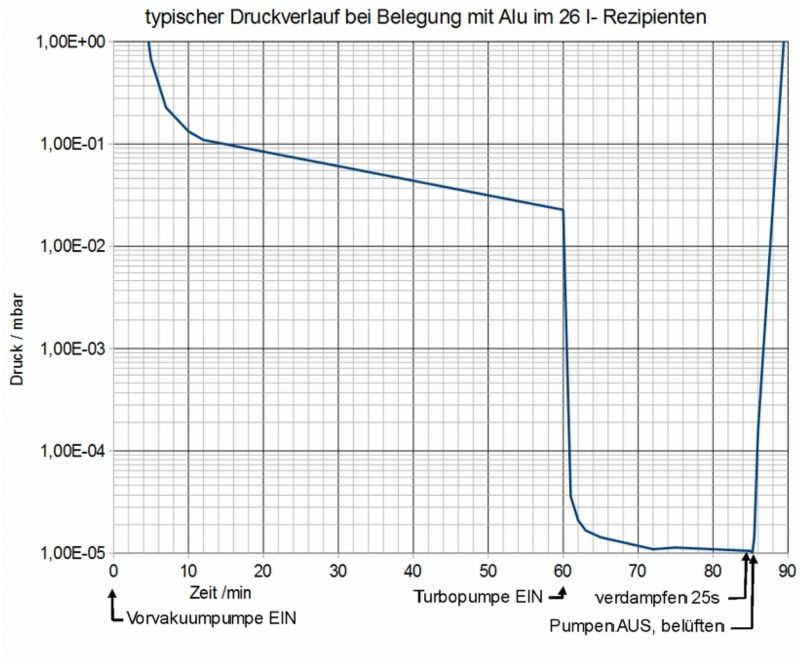

3. Die Getterwirkung von Alu kann ich bei meinen Bedamfungen sehr deutlich registrieren. Sobald die Verdampfung einsetzt fällt der Druck um ca. 10% bis 20% und steigt danach wieder langsam auf den Druck vor Start. Noch deutlicher ist aber die Getterwirkung von Titan. Dieses Metall „frisst“ ja im frisch niedergeschlagenen Zustand fast alles was ankommt. Würde es Sinn machen damit zwecks Verkürzung der HV- Pumpzeit zu gettern? Ich möchte nämlich meine nicht ganz billige aber nicht mehr so neue Turbopumpe schonen. Pumpzeiten von 5 h oder länger wären für mich ein no go.

4. Wozu sind Aluminium - Zinn Schichten gut?

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">...Vakuum-Messgerät (Penning?),<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

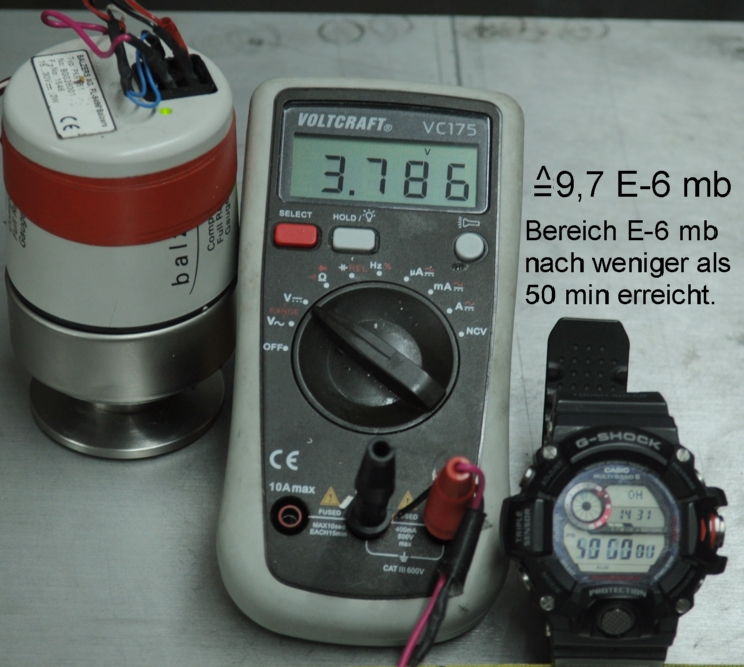

nein, ich verwende ein Balzers PKR 251. Das ist ein sog. inverted Magentron mit zusätzlichem Pirani- Sensor. Es kann also automatisch von Normalatmosphäre bis 1 E-ziemlich viel mbar messen, ist (unfreiwillig getestet) wurffest, muss aber von Zeit zu Zeit gereinigt werden.

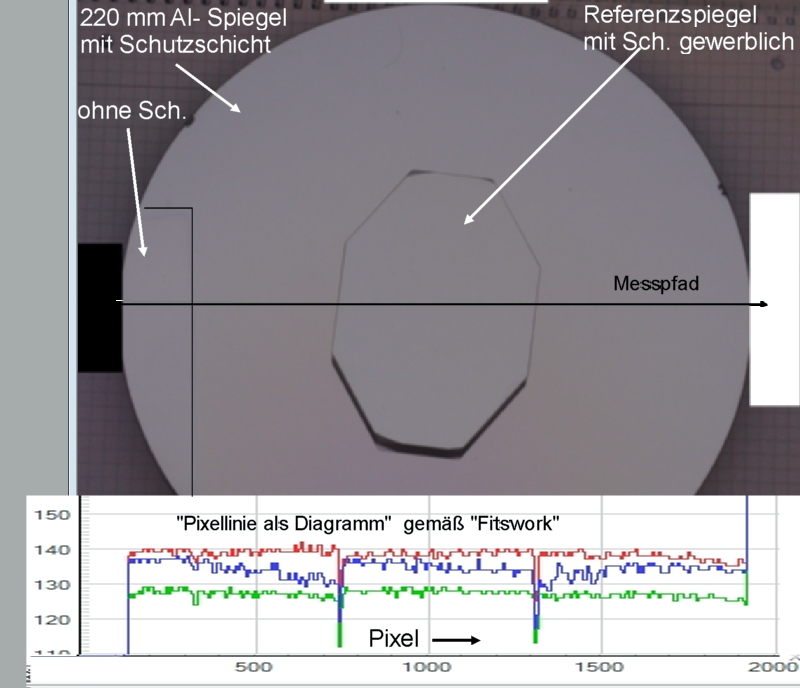

Noch etwas zu der Qualitätsanforderung der Verspiegelung des 408 mm Spiegels beim RC- Test. Da kommt es noch nicht auf besonders hohe Reflektivität und Lebensdauer an, wenn er mal fertig ist dann schon. Letzteres gilt natürlich auch für unsere selbst geschliffenen Spiegel.

(==>) Kai,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Alu verschweißen ist wirklich nicht so einfach.

Zunächst geht es nur darum, keine zusätzlichen Löcher rein zu brutzeln

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

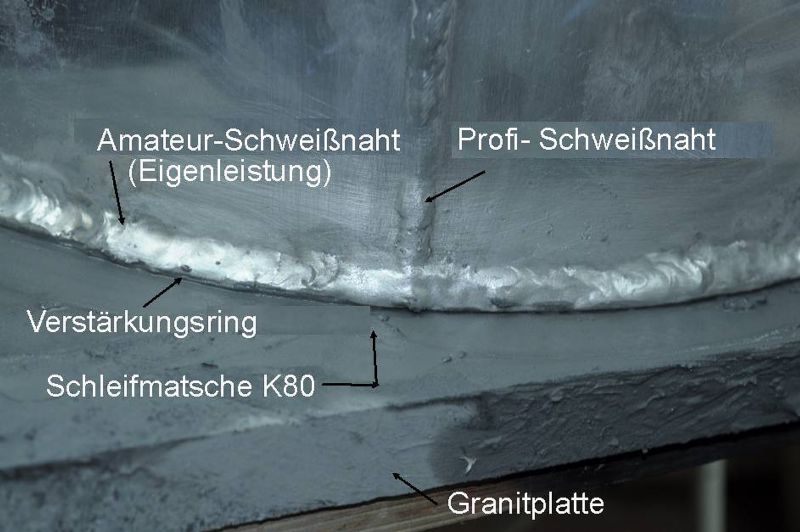

Das mit den Löchern ist bei 3 mm Materialstärke überhaupt kein Problem mehr. Nachdem es mir gelungen war eine durchgehende Naht an einem 150 mm Aluzylinder aus 1,5 mm Blech zu legen hab ich ein 3 mm Alublech an einen massiven Aluzylinder geschweißt.

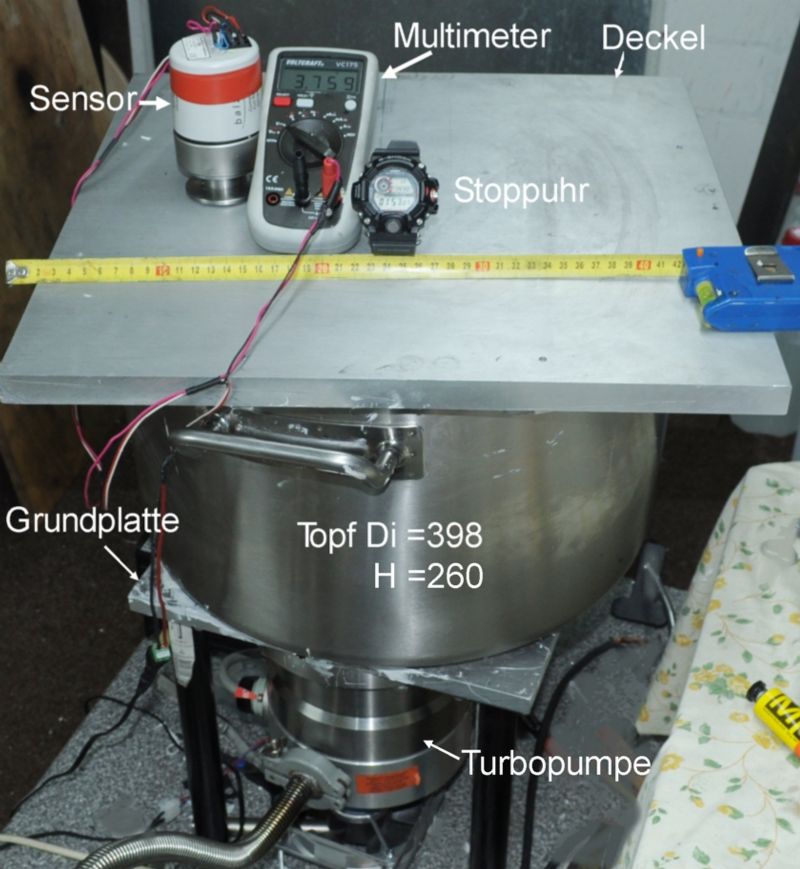

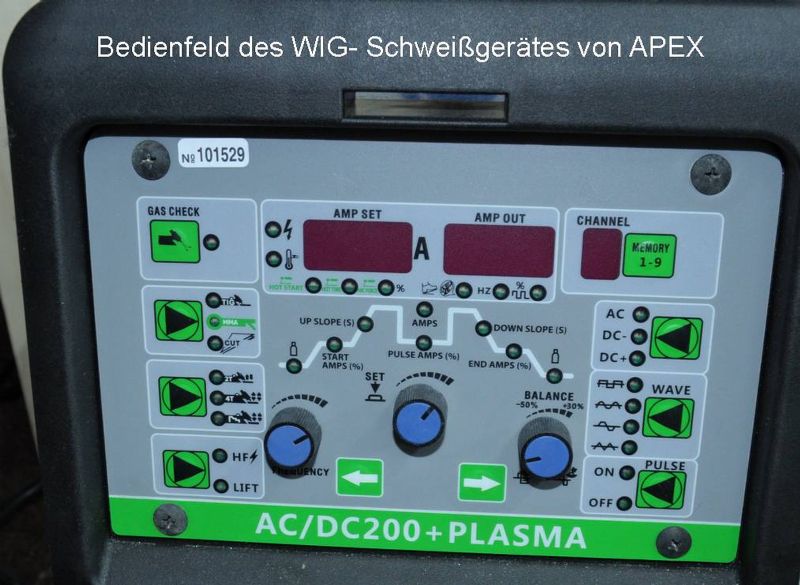

<b>Bild 184</b>

Dabei brauchte man fast die volle Leistung 150 A von 200 A max. und eine relativ dicke Wolframelektrode. Nachdem das leidlich gelungen war bin ich in die Vollem gegangen und hab als erstes den 430 mm Blechzylinder mit den 20 mm Deckel verschweißt. Für den Deckel hätte zwar auch 8 mm Dicke gereicht, aber die passende 20 mm Platte lag halt da...

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Ich hoffe meine im Bau befindliche Carbon-Kammer funktioniert, andernfalls werde ich auch noch zu Alu greifen (müssen).<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

wünsche dir natürlich, dass du nicht müssen musst. Denn dann dürfe es wird es für dein Kaliber 120 cm sehr schwer werden.

(==>) potenzielle Pott- Nachahmer und Kritiker,

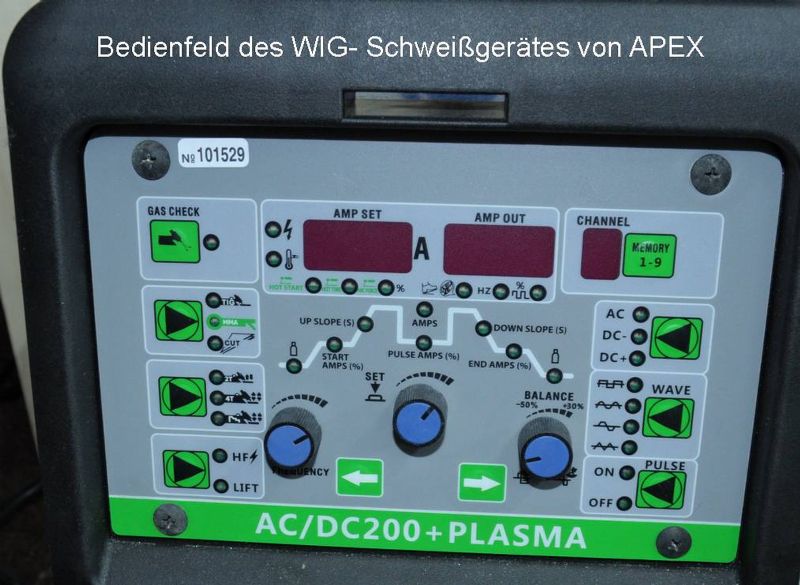

<b>Bild 185</b>

Dieses WIG Schweißgerät hat vor ca. 3 Monaten 798€ gekostet, incl. Kompl. Schweißkopf und Plasmabrenner. Wenn man dazu noch eine 10 l Argonflasche + Ventil für ca. 150 € sowie einige WIG Elektroden ca. 50€ kauft kann man so ziemlich alles schweißen was für uns interessant sein könnte.

Für Aluschweißen wichtig sind die AC (Wechselstrom) Wave- Funktionen. An diesen Gerät kann man 4 verschiedene Kurvenformen sowie die Frequenz im Bereich 35 bis 300 Hz einstellen,

dazu noch variable Gleichstromüberlagerung sowie Pulsmodus.

(==>)John,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Habe gerade einen frisch geschliffenen 12,5-er zur Verfügung.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

...lass kommen! Du hast Post.

Gruß Kurt