Hallo Allerseits,

Kurt hatte mich eingeladen, mal bei ihm vorbeizukommen um die Anlage am realen Objekt - in diesem Falle 12,5 Zoll - zu testen. So ließ ich mich nicht 2 mal bitten und bin gleich gestern zu ihm hin. Nach einem überaus freundlichen Empfang mit Kaffee und Kuchen ging es gleich in medias res.

Kurt gab mir eine kurze Einführung in die Hauptkomponenten der Anlage. Es ist ja nun keine Bedampfungsanlage im Kleinformat mehr, sondern eher Großformat, immerhin gehen sogar 16-Zöller.

Hier ein Bild der Anlage mit aufgesetzter Glocke. Der Zylinder besteht aus 3 mm Alu und ist mit dem ca. 2 cm starken Deckel verschweißt. Der rote Sensor ist der Hochvakuum-Sensor. Ein Bullauge zur optischen Kontrolle ermöglicht das Glimmen und das Glühen beim Verdampfen zu erkennen.

3mm Alu Wandstärke kommen mir etwas dünn vor, aber Kurt meinte, das reicht auf jeden Fall.

Nun, ein etwas mulmiges Gefühl konnte ich nicht ganz ablegen.

Im nächsten Bild erkennt man die funktionellen Anlagenteile unter der Basisplatte.

Im vorderen Bereich steht die 2-stufige Drehschieberpumpe, die unter beruhigendem Knöttern ihnen Dienst verrichtet. Zentral unter der Basisplatte hängt die leistungsstarke Turbopumpe, ein kugelgelagertes Modell mit 45000 U/min. Man hört sie im Betrieb kaum, sie surrt ganz leise vor sich hin. An einem Bein ist die Versorgung für die Glimmspannung angebracht, ein Elektronik-Trafo der eigentlich zu einem He-Neon-Laser gehört. Hinter der Vorpumpe ist der Schweißtrafo für die Bestromung der drei in Reihe geschalteten Verdampfungs-Schiffchen platziert. Der Vakuum-Topf ist mit einer Gummi-Flachdichtung auf der feingefrästen Bodenplatte aufgesetzt und gedichtet. Zusätzlich ist da noch ein zähes Fett vorhanden um Mikro-Rauhigkeiten zu füllen und Gasdurchtritt zu verhindern.

Und dann ging es auch schon los. Zunächst musste eine gründliche Reinigung her. Gereinigt wurde mit Sil Flecken-Frei, weil dies einen Sauerstoff-Spender (als Bleichmittel gedacht) enthält, der die Glasoberfläche entsprechend konditioniert. Ohne den geht es nicht, versicherte mir Kurt. Über die Natur dieses Spenders kann man nur spekulieren, ob es H2O2 ist oder ein Salpetersalz? Jedenfalls wurde mit der verlederten Seite eines Topfschwamms gründlich gewischt und dann mit Küchentuch einfach trocken geputzt. (Mit Küchentuch habe ich auch schon beim polieren immer gearbeitet, man kann es bedenkenlos verwenden, da sind keine Sandkörner drin).

Nach der Reinigung kann der Spiegel auf 3 Stützen aufgelegt werden. Zur Sicherung wird ein Draht umspannt, damit beim Aufsetzen der Glocke ein versehentliches Anstoßen an die Halter der Spiegel nicht herausfallen kann.

Nach der Montage des Spiegels werden die 3 Tantal-Schiffchen mit je einem ca. 1cm langen Reinst-Aluminiumdraht (Durchmesser 1 mm) beschickt. Das Tantal der Schiffchen bildet mit Alu eine Legierung, was den Schmelzpunkt erniedrigt, so dass die Schiffchen nur 4 - 5 Bedampfungen aushalten, dann fallen sie auseinander.

Beim Verspiegelungsprozess selber gilt das alte Sprichwort: alles ist einfach, wenn man nur weiß wie es geht. So wird die Vorpumpe eingeschaltet, bis nach ca. 10 min ein Vakuum von < 0,1 mbar erreicht ist. Dann zündet man für ca. 30 s die Glimmvorrichtung. Hernach wird die Turbopumpe eingeschaltet, bis man etwa 5x10^-5 mbar erreicht. Nach 3-5 min wird dann nochmal über ein Feinventil Luft hinzu gegeben und ein zweites mal für ca. 30 s das Glimmen gestartet. Das Glimmen erkennt man an einem schönen violett-rosa Leuchten. Nach dem Schließen des Feinventils fällt der Druck innerhalb weniger Sekunden wieder auf 5x10^-5 mbar ab.

Nun folgt das Einschalten des Heizstroms und die Schiffchen erreichen nach wenigen Sekunden Gelbglut. Das Bullauge leuchtet hell auf. Dann fällt die Helligkeit etwas ab, bis nach 30s abgeschaltet wird.

Die Ausschaltreihenfolge hab ich mir vor lauter Aufregung nicht gemerkt. Ich vermute: Turbopumpe aus, 1min warten. Drehschieberpumpe aus. Feinventil öffnen. Nach einer weiteren Minute Drucksensor abschrauben und so System komplett mit Luft fluten. Glocke abheben.

=> Kurt: bitte korrigieren, wenn hier Fehler in der Beschreibung sind.

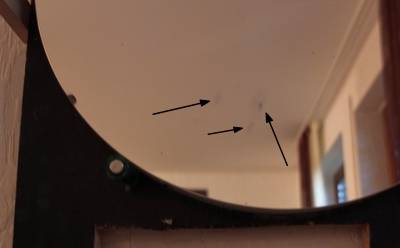

Nach dem Öffnen kann man gleich mal von unten schauen, ob die Verspiegelung grob gelungen ist.

Im ersten Versuch wurde schnell klar, dass hier ein Fehler unterlaufen war: der Spiegelrand ist bei mir sehr rau und speichert viel Wasser. Der wurde nicht gründlich genug getrocknet und so lief Wasser auf die Oberfläche. Da kann natürlich kein Alu haften.

Viel Oberfläche war nicht betroffen, eigentlich hätte man es tolerieren können, aber Kurt meinte gleich: "Ach was, das machen wir gleich nochmal!". Beim ersten Mal ist auch eines der Schiffchen nach ca. 20s durchgebrannt. Aber das hätte auch gereicht, die Durchlichtprobe zeigte: es war genug Alu drauf. Der Tesa-Test zeigte, dass die Haftung generell sehr gut war. Abgelaugt wurde mit Rohr-Reiniger-Gel und Schwämmchen innerhalb 3 Minuten.

So wurden schnell neue Schiffchen geschnitten, gebogen und montiert, eine Arbeit, die in ca. 10 Min. erledigt war. Dann lief alles genau so ab wie oben beschrieben, dank neuer Schiffchen mit voller Bedampfungsdauer.

Der Spiegel war nun bis zum Rand fehlerfrei. Zuhause erkannte ich, dass ich beim Einpacken wohl einmal zu fest zugepackt habe und die Aluminisierung an einigen wenigen Stellen etwas abgerieben wurde.

Die optische Qualität wird darunter allerdings nicht merkbar leiden.

Nun kann man gespannt sein, wie lange so eine Schicht ohne SiO2 leben wird. Wahrscheinlich länger als man glaubt. Auf jeden Fall kann ich schon mal testen, ob der Spiegel wirklich asti-frei ist, bevor eine professionelle Bedampfung drauf kommt.

Der Nachmittag endete dann noch mit anregender Fachsimpelei z.B. über zulässige Rauhigkeiten und wie man diese eigentlich quatitativ messen könnte. Weiterhin diskutierten wir die Frage der Passivierung von Silberschichten. Ich schlug vor, mal ein Material von 3M auszuprobieren, namens Novec 1700 oder Novec 2702. Es ist ein Fluor-Polymer und gedacht für Elektronik-Beschichtungen (Schutz vor Feuchte). Da die Schicht nur ca. 0,5 mü dick ist (und natürlich auch transparent), ist dies ein interessanter Kandidat. Dünnere Schichten könnten evtl. durch Rotieren des Spiegels ermöglicht werden, oder auch durch stärkeres Verdünnen. Das müsste man mal ausprobieren. Das Hauptproblem ist sicher die Beschaffung, das Zeug ist wohl teuer. Damit kann man evtl. auch Alu passivieren, nicht nur Silber.

Nochmals vielen Dank an Kurt für diesen unvergesslich interessanten Nachmittag.

klare Grüße

John