Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Kurt</i>

Ginge es vielleicht besser wenn man zwei dicht bei einander liegende Stahler verwenden würde? Ein Wolframdraht trägt Alu, der andere nicht.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

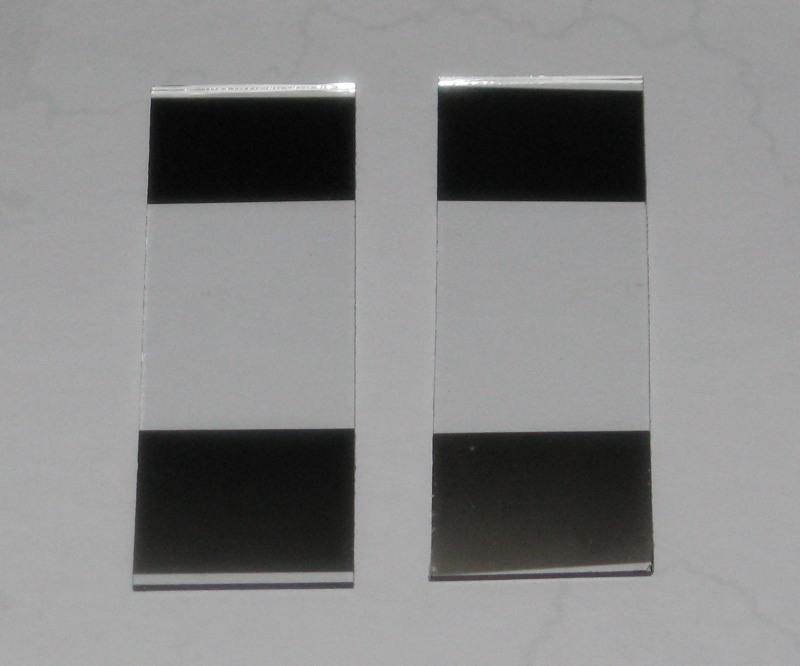

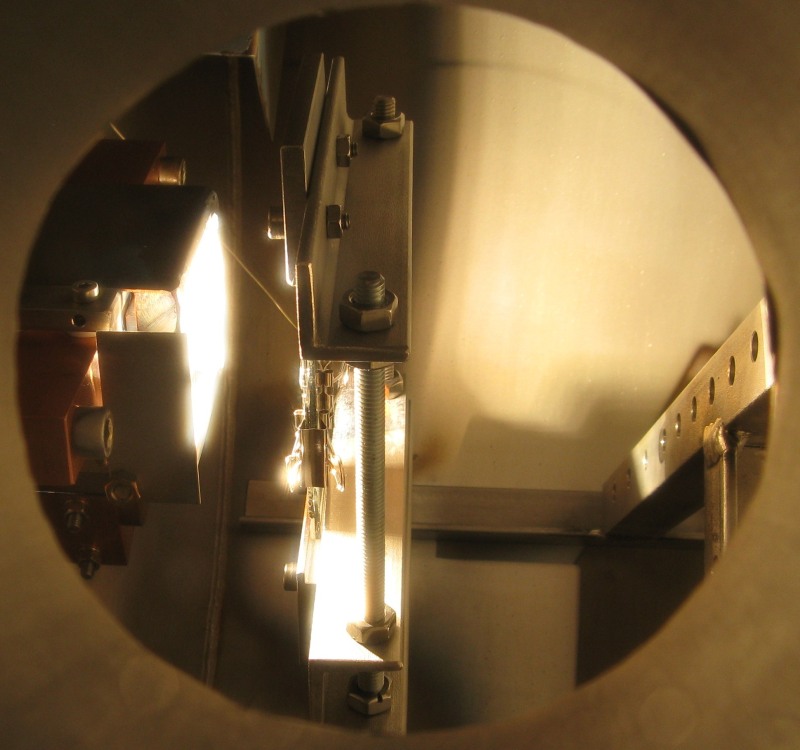

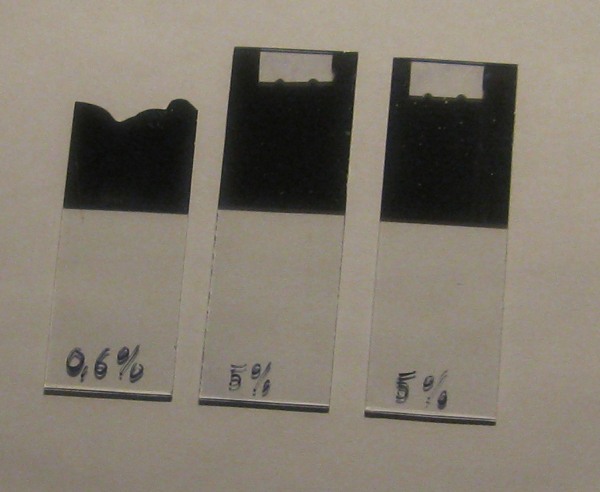

Ohne Schichtdicken-Messgerät wird das nichts mit zwei Schichten übereinander. Die Wahrscheinlichkeit ist mir zu gering, dass _beide_ Schichten die richtige Dicke bekommen. Bei der Herstellung der Wolfram-Schicht kann ich mein Schichtdicken-Messgerät leider nicht verwenden, aus mehreren Gründen. Erstens ist das Substrat so dicht vor dem Verdampfer, dass da kein Platz mehr für das Messgerät ist. Und zweitens würde das Messgerät sowieso nur Mist anzeigen, weil es da viel zu heiss wird. Für die Wolfram-Schicht weiss ich inzwischen wie lange ich bedampfen muss um ungefähr die richtige Dicke zu erzeugen. Aber +-20% Streuung ist immer noch drin.

Daher habe ich keine Lust die Alu-Schicht blind ohne Schichtdicken-Messung aufzubringen.

Man bräuchte eine geeignete Vorrichtung um die Maske fest an der richtigen Stelle zu halten. Die Vorrichtung muss einige Hundert Grad aushalten, und durch die thermische Ausdehnung der Teile darf die Maske nicht verschoben werden. Und die Vorrichtung muss sich möglichst genauso schnell aufheizen wie das Glas, weil sonst das Glas springt. Das ist alles nicht so einfach.

Gruß

Michael