Hallo Matthias,

die mehreren Spindellager sind tatsächlich wegen Tragfähigkeit der Spindellager nötig. Sonst ist die restliche stabile Ausführung umsonst. Schwächstes Glied in der Kette....

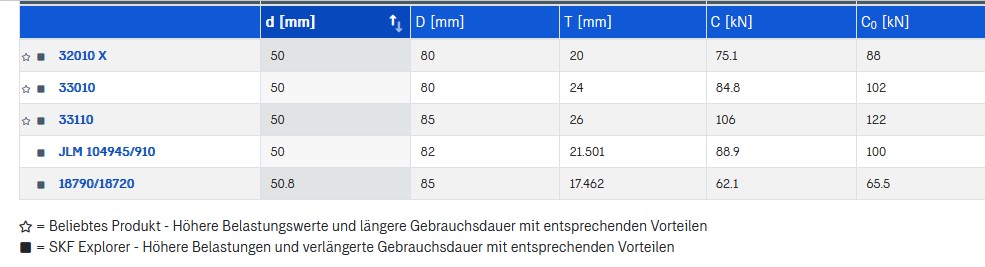

Bei den zu meinem Zweck denkbaren Kegelrollenlagern für Welle 50mm / Gehäuse außen 100mm sieht die Auswahl Kegelrollenlager und deren Tragfähigkeit so aus:

E. Alt hat als Kegelrollen 32010X von FAG verbaut. Keine schlechte Wahl aus Preis/Leistung (Winkelstellung, Tragfähigkeit). Schrägkugellager gibt es in der Größe leider nicht. Da braucht man für 50 mm Achse größeres RA-Gehäuse mit mindestens 90 mm Lagersitz.

Wenn man Kegelrollenlager mit Spindellagern in Größe 50/80 oder 60/85 vergleicht, die ja nur Punktberührung haben, muss man mindestens 4 Lager nehmen, um in die Nähe solcher Tragfähigkeitswerte für ein Lager zu kommen. Die oben gezeigten Spindellagerpackete sind dabei durchaus üblich und stecken in den meisten Spindeln von Werzeugmaschinen. Da braucht man nichts neues erfinden. Was E. Alt als aufpreispflichtige Lager verbaut hat, konnte ich bisher nicht herausfinden. Soviele ALT Nutzer gibt es halt doch nicht. Auch Betriebsanleitung, die Lager und Lagerschmierung beschreibt, konnte ich nicht auftreiben, auch nicht bei Baader.

Ich bin aber völlig bei Dir: preislich tun Spindellager arg weh  . Zudem macht es nur Sinn, wenn Welle und Gehäuse dazu passende Toleranzen haben. Das wird sich mit einer "normalen" Dreh- und Fräsbearbeitung nicht ausgehen. Da muss man dann Welle härten und schleifen, Gehäuse Spindeln oder Läppen. IT2 ist andere Liga als IT5.

. Zudem macht es nur Sinn, wenn Welle und Gehäuse dazu passende Toleranzen haben. Das wird sich mit einer "normalen" Dreh- und Fräsbearbeitung nicht ausgehen. Da muss man dann Welle härten und schleifen, Gehäuse Spindeln oder Läppen. IT2 ist andere Liga als IT5.

Meine ehrliche Meinung: Ich halte Richard´s Einwände für hoch gegriffen. Für eine Teleskopmontierung sind Schrägkugellager wenigstens bezüglich Bauraum, Tragfähigkeit und Kosten nicht erste Wahl. Die zum Verbau notwendigen Toleranzen für Spindellager sind mit älteren und vielleicht noch ausgenudelten Maschinen nicht erreichbar. Die im Internet gezeigten Bilder aus E.Alt´s Werkstatt zeigen aus heutiger Sicht historische Maschinen, die kaum solche Toleranzen liefern konnten......

Weitere Gründe gegen Spindellager aus technischer Sicht:

- Fokus bei den Spindellagern ist immer hohe Drehzahl & hohe Genauigkeit (z.B. zur Positionierung einer Schleifscheibe etc.) => hohe Drehzahl hat es an Montierung nicht

- Reibung in Lagern ist bei Teleskopmontierung im Vergleich zur Trägkeit des ganzen Teleskops völlig untergeordnet => spielt nicht die geringste Rolle!!!!

- Rundlauf der Lagerung ist mit Spindellagern in entsprechend genau gefertigten Gehäusen und Wellen sicher Faktor 4 besser, aber: wer braucht das

?

?

Wenn wir davon ausgehen, dass die RA-Lagerung nicht genauestens rund läuft, so kommt das aus den Wälzkörpern und Laufringen (und den Toleranzen Gehäuse und Welle). Was passiert in Praxis: RA-Achse taumelt in Lagerung => Polausrichtung ändert sich über Stellung Lagerkörper => es tritt RA und DEK-Abweichung auf. Beides könnte periodisch sein, muss aber nicht. Wichtiger ist langsame Abweichung, Periode läßt sich in RA sogar über PEC aussteuern. Beispiel Kegelrolle 5 mm Durchmesser auf Laufbahn mit 65 mm Durchmesser => Periode 26 Hübe in 24 h, wenn eine Rolle oval. Wenn jetzt alle Rollen Abweichungen haben, dann gibt das Abweichungen im Minutenrythmus. Alles bleibt vermutlich (hoffentlich) langsam und durch Nachführung korrigierbar. Hier hilft dann tatsächlich größerer Achsabstand Lager, damit die Fehler im Lager möglichst wenig Auswirkung auf Ausrichtung haben. Bei kleinem Winkelfehler ist Abhängigkeit fast linear, so dass Verlängerung Lagerabstand auf das doppelte Verbesserung um Faktor 2 bei Winkelabweichung bringt.

Wenn Montierung genau sein soll und man nicht nachführen will: Spindellager & hochauflösender RA-Encoder  . Leider schlägt die Refraktion zu, aber das ist eh bekannt

. Leider schlägt die Refraktion zu, aber das ist eh bekannt  ? Ich muss zudem auch jedesmal Montierung neu aufstellen, Aufstellung bei mir also selten perfekt

? Ich muss zudem auch jedesmal Montierung neu aufstellen, Aufstellung bei mir also selten perfekt  .

.

Trotzdem: meine AVA schafft es bei perfekter Aufstellung und windfreien Bedigungen, dass ich auch mal 15 min bei 6 m Brennweite gar nicht nachführen muss, weil Planet sauber im Gesichtsfeld bleibt. Die Ansprüche sind bei Lucky Imaging allerdings nicht so hoch wie bei Langzeitbelichtung. Eine langsame Periode mit << 5" macht bei Planeten gar nichts.

Bei Wind hat man ein ganz anderes Problem, für das es nur eine Lösung gibt (wenn Windschutz keine Option): Steifigkeit und Spielfreiheit auf Teufel komm raus  . Da ist dann eine EQ8 einer GM2000 HP plötzlich deutlich überlegen..... . Manchmal gibt es dann so üble Schwingungen, dass man trotz super Bedingungen gar nicht aufnehmen kann und einem worst case auch ein 100 kg Teleskop Umzukippen droht => worst case Windlast vor Umkippen Teleskop muss ich wohl noch Überschlagen für Lagerauslegung einrechnen. (jaja

. Da ist dann eine EQ8 einer GM2000 HP plötzlich deutlich überlegen..... . Manchmal gibt es dann so üble Schwingungen, dass man trotz super Bedingungen gar nicht aufnehmen kann und einem worst case auch ein 100 kg Teleskop Umzukippen droht => worst case Windlast vor Umkippen Teleskop muss ich wohl noch Überschlagen für Lagerauslegung einrechnen. (jaja

=> ist aber gar nicht so schwierig, man muss halt wieder denken

=> ist aber gar nicht so schwierig, man muss halt wieder denken

).

).

Auf jeden Fall lerne ich bei dieser Präsentation wahnsinnig viel zu Dingen, zu denen ich mir in 45 Jahren keinerlei Gedanken gemacht habe, die beim Nachdenken ganz logisch erscheinen und für die professionelle Fachwelt wohl uralte Erkenntnisse sind. Wissen dazu gibt es ohne Ende im Internet. Bisher hab ich wohl zuviel der Werbung und dem Mainstream vetraut  .

.

LG

Robert