Hallo,

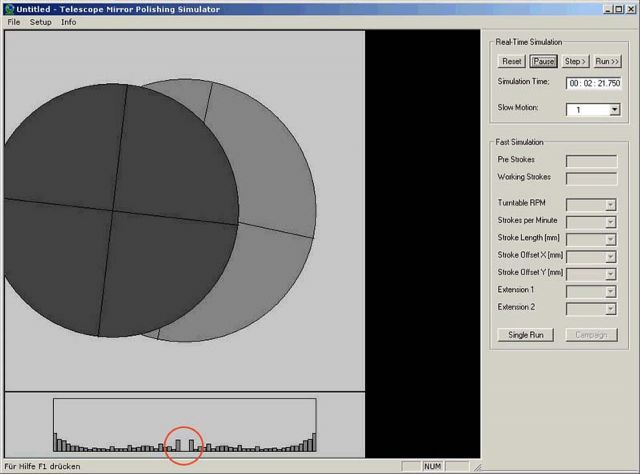

Ich habe ein Programm geschrieben, mit dem die Auswirkungen verschiedener Strichführungen beim Polieren simuliert werden können.

Das Programm und einige Ideen zur Anwendungsmöglichkeiten gibt es hier:

http://www.martin-cibulski.de/…ng_simulator/index_de.htm

Das Programm simuliert eine Poliermaschine mit einem Drehteller für den Spiegel und einem obenliegenden Werkzeug, das gerade Striche ausführt.

Parameter sind änderbar:

- Spiegel- und Werkzeuggröße

- Drehzahl des Tellers und Zahl der Striche pro Minute

- Strichlänge und Offset in X- und Y-Richtung

Der Simulator berechnet die abgetragene Glasmenge je Zone (max. 100 Zonen) und stellt das Ergebnis grfisch als Profil dar.

Überhang des Werkzeugs kann nicht simuliert werden. Vielleicht hat jemand eine Idee, wie die Druckverteilung berechnet werden kann ?

Freundliche Grüße,

Martin Cibulski