Hallo Kai,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Das Argument "teuer = gut" kann man hier nicht so pauschal abgeben. In der Literatur wird von unregelmäßiger Abstrahlung berichtet. Eine reaktive Gasatmosphäre braucht es so oder so. Bleibt als Argument vermutlich nur der günstige Preis von SiO2 im Vergleich zu SiO.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

teuer muss nicht gut sein, stimmt. Der Vorteil des Elektronenstrahlverdampfers ist die sehr gute Steuerbarkeit des Prozesses, Nachteile sind höhere Anschaffungskosten und relativ schmale Abstrahlungskeule, sodass Korrekturblenden nötigt werden.

Weitere Alternativen wären Sputtering, da muss die Quelle aber sehr nahe an das zu beschichtende Objekt oder eine Plasmaquelle. Da lassen sich direkt an der Strahlungsquelle z.B. SiO2 erzeugen. Nachteil: noch teurer. Wie es bei Plasmaquellen mit der Gleichförmigkeit der Ausbreitung aussieht weiß ich nicht, müsste ich recherchieren.

Viele Grüße

Jörg

Schutzschicht Siliziummonoxid oder Siliziumdioxid

- FrG

- Geschlossen

-

-

Hallo Jörg,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: PeJoerg</i>

<br />..............wenn in der untersten Schicht, die "Miss World Silizium" wartet, könnte es sein, dass die Sauerstoffatome sich gern auf die Reise machen.[:D]..........

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Da muss Miss World Silizium aber ganz schön mit den Elektronen wackeln - Sex sells[8D]

Gruß & CS Franjo

-

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Weitere Alternativen wären Sputtering, da muss die Quelle aber sehr nahe an das zu beschichtende Objekt oder eine Plasmaquelle. Da lassen sich direkt an der Strahlungsquelle z.B. SiO2 erzeugen. Nachteil: noch teurer.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Sputtern ist sicher teurer als thermisches (!) Aufdampfen, aber in etwa gleich teuer wie Elektronenstrahlverdampfen. Der Abstand Quelle-Substrat muss nicht klein sein, ganz im Gegenteil, wenn der Abstand zu gering ist, zündet das Plasma nicht mehr. Die Schichtdickengleichmäßigkeit ist beim Sputtern viel besser weil die Quelle eine relativ große Fläche (im Idealfall mindestens so groß wie das Substrat, aber i.A. 4 bis 8 Zoll Durchmesser) einnimmt und nicht punktförmig (cos hoch 4 Gesetz!) ist wie beim Aufdampfen. Die Prozessführung ist beim Sputtern wesentlich einfacher weil die Schichtdicke weitgehend linear mit der Beschichtungsdauer geht. D.h. nach einer Kalibration kann man sehr gut die Schichtdicken bestimmten. Das Problem liegt eher in der Materialauswahl: Metalle gehen super, Dielektrika kaum und Oxide nur über Hochfrequenz-Sputtern und/oder reaktiv. Dann wird es wieder kompliziert...

-

Hallo Toni,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Der Abstand Quelle-Substrat muss nicht klein sein, ganz im Gegenteil, wenn der Abstand zu gering ist, zündet das Plasma nicht mehr.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

die Aussage, dass der Abstand gering sein muss, habe ich vom Anlagenbauer. Ich gehe davon aus, dass die Jungs wissen um was es geht.

Viele Grüße

Jörg -

Ging es dabei wirklich um Sputtern oder um Plasmaunterstützung? Beim Sputtern geht definitiv nichts unter einem Abstand von 20-30mm. Ich hab 15 Jahre lang "gesputtert"...[8D]

-

Hallo Jörg und Toni,

ich glaube ihr habt einfach unterschiedliche Auffassungen was "gering" bedeutet.

Ein paar Zentimeter oder Nanometer?[;)]Die VLT Mirrors werden zB gesputtert, ab Min 7:50:

Externer Inhalt www.youtube.comInhalte von externen Seiten werden ohne Ihre Zustimmung nicht automatisch geladen und angezeigt.Durch die Aktivierung der externen Inhalte erklären Sie sich damit einverstanden, dass personenbezogene Daten an Drittplattformen übermittelt werden. Mehr Informationen dazu haben wir in unserer Datenschutzerklärung zur Verfügung gestellt.

Sicherlich wegen der Gleichmäßigkeit in einem beschränkten Kammervolumen.

Da ist interessanterweise nur reines Alu drauf.Toni, zurück zum Thema, kennst Du eine einfache Methode zur Bestimmung der Schichtdicke (zB SiO) in situ?

Also einfacher als der Quarz-Oszillator.

In einem Video von John Dobson hat der Beschichter die aufgedampfen "Ringe" an der Kammerwand gezählt.

So etwas in der Art schwebt hätte ich mir für erste Versuche vorgestellt.Viele Grüße

Kai -

Interferenzringe an den Rezipientenwänden oder besser auf Probegläsern kann zwar durchaus funktionieren, nur muss man es halt einmal mit mehreren Proben kalibrieren.

-

Wir hatten zum Glück immer einen Schwingquarz bzw. braucht man beim Sputtern nicht unbedingt eine InSitu-Messung der Schichtdicke.

Die Idee mit den Interferenzringen könnte durchuas funktionieren. Am besten mit extra Probeplättchen, die in der Nähe eines Fensters befestigt werden. Man muss aber vorher gut kalibrieren.

EDIT: Sorry wegen dem Doppelpost. Irgendwie hat mein Browser den obigen Beitrag nicht angezeigt, daher habe ich noch mal geschrieben. Jetzt sind beide da...[:I]

-

Hallo Toni,

danke Dir!

Irgendwann wird es ein Quarz werden, aber man muss ja mal irgendwo anfangen und in die Pötte kommen[;)]Viele Grüße

Kai -

Hallo Toni,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Ging es dabei wirklich um Sputtern oder um Plasmaunterstützung? Beim Sputtern geht definitiv nichts unter einem Abstand von 20-30mm. Ich hab 15 Jahre lang "gesputtert"...<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

es ging ums Sputtern, als eine Alternative zur Widerstandsverdampfung.

Im Vergleich zu den üblichen Verdampfer - Substratabständen von 500-600mm ist ein Abstand von 20-30mm beim Sputtern, wenn auch nicht viel, aber doch geringfügig kleiner.[:D]

Die Aussage passt also.

Viele Grüße

Jörg -

Hallo Kai,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Die VLT Mirrors werden zB gesputtert, ab Min 7:50:Externer Inhalt www.youtube.comInhalte von externen Seiten werden ohne Ihre Zustimmung nicht automatisch geladen und angezeigt.Durch die Aktivierung der externen Inhalte erklären Sie sich damit einverstanden, dass personenbezogene Daten an Drittplattformen übermittelt werden. Mehr Informationen dazu haben wir in unserer Datenschutzerklärung zur Verfügung gestellt.

Sicherlich wegen der Gleichmäßigkeit in einem beschränkten Kammervolumen. <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

immer wieder schön zu sehen, das Video.

Ich freue mich schon, dass ich wahrscheinlich demnächst eine solche Anlage in der Nähe habe (vorausgesetzt du gibst dir Mühe). [:D]

Flächenmäßig 16x kleiner darf die Anlage sein, größer werden wir es nicht brauchen, den das Rentenalter kommt irgendwann dazwischen.[xx(]

Viele Grüße

Jörg -

Hallo Kai, liebe Mitleser,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Davon wirst Du Dich doch nicht abschrecken lassen?

Was ich nicht verstehe: Wie willst Du SiO2 direkt verdampfen?...<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Nein, nicht wirklich[8D]. SiO2 verdampfen geht bei mir so:

1.Quarzglas fein zerbröseln.

2. Von dem Brösel eine definierte Menge (im folgenden Beispiel 50 mg) abwiegen und in Schiffchen laden.

3. Schiffchen bei echt blendend heller Weißglut in ca. 30 s ausheizen.

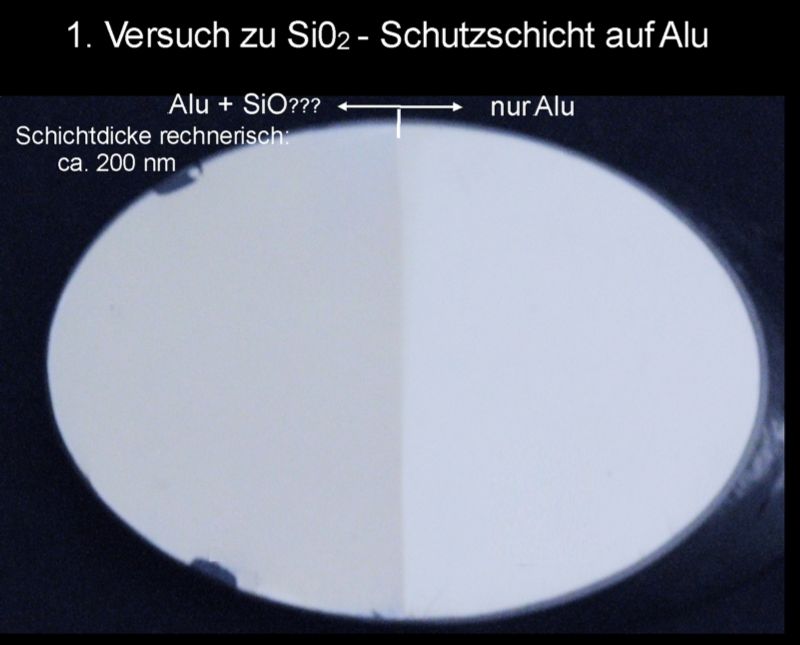

Das folgende Bild zeigt wie ein derart bedampfter Alu- Fs danach aussieht.

<b>Bild 1 </b>

Es scheint so zu scheinen dass zwar das gesamte eingewogene SiO2 verdampft aber nicht oder nur teilweise als SiO2 auf dem Substrat gelandet ist. Sonst wäre keinen Gilb auf der bedampften Alufläche. Aber die Schicht ist schon mal einigermaßen wischfest.

Hab noch nicht weiter probiert ob man vielleicht mit geringerer Heiztemperatur und/oder geringerer Schiffchenladung zu besseren Resultaten kommen könnte. Wäre ja möglich dass dass es wg. chem. Reaktionen mit dem heißen Tantal gar nicht funktionieren kann. Vielleicht weiß hier jemand etwas dazu.

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Frag' mich nicht wie man mit einfachen Mitteln die Schichtdicke, vorzugsweise in situ, messen kann.

Vielleicht fällt Dir da was ein?<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

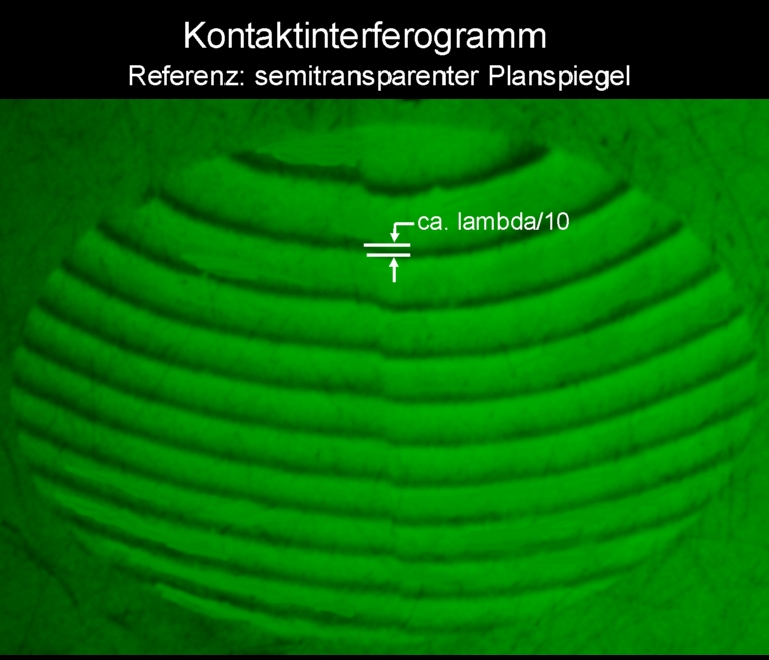

Zu in situ Messung fällt mir hier nix einfaches ein. Kringel an irgendwelchen Fenstern ablesen liest sich einfach. Ich hab aber bei meinen Versuchen leider noch keine gefunden. Wie bereits diskutiert bin ich auch eher dafür das Verfahren mittels Probegläsern zu kalibrieren. Als Beispiel hab ich auf obigen Spiegel einen semitransparenten Planspiegel gelegt. Damit bekommt man zweifellos gut auswertbare I-gramme.<b>Bild 2 </b>

Besser wäre noch wenn man das plane Probeglas hälftig mit der Schutzschicht bedampft und anschließend über die gesamte Fläche eine Aluschicht legt. Dann wäre die Stufe im Kontaktinterferogramm unabhängig von dem nicht genau bekannten Brechungsindex der Schutzschicht.

Gruß Kurt

-

Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Kurt</i>

echt blendend heller Weißglut

...

Sonst wäre keinen Gilb auf der bedampften Alufläche.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Na ja, bei genügend hoher Temperatur fängt irgendwann auch das Tantal an zu verdampfen. Vielleicht hast du jetzt eine Schutzschicht aus Tantal und SiO2?

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Kurt</i>

Besser wäre noch wenn man das plane Probeglas hälftig mit der Schutzschicht bedampft und anschließend über die gesamte Fläche eine Aluschicht legt. Dann wäre die Stufe im Kontaktinterferogramm unabhängig von dem nicht genau bekannten Brechungsindex der Schutzschicht.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Die Stufe kann man interferometrisch nur auswerten wenn es sich auf beiden Seiten um das gleiche Material handelt. Unterschiedliche Materialien haben unterschiedliche Phasenverschiebung bei der Reflektion.

Gruß

MichaelP.S. Außerdem wird das Licht zum größten Teil nicht an der Luft/SiO2 Grenzschicht reflektiert, sondern an der Alu/SiO2 Grenzschicht. Was du interferometrisch gemessen hast ist nicht die SiO2 Schichtdicke.

-

Hallo Michael,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Na ja, bei genügend hoher Temperatur fängt irgendwann auch das Tantal an zu verdampfen. Vielleicht hast du jetzt eine Schutzschicht aus Tantal und SiO2?...<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

daran hab ich auch schon gedacht. Aber bevor ich weitere Versuche dieser Art machen werde möchte ich doch gerne wissen ob es dabei nicht vielleicht ein grundsätzliches chemisches Hemmnis gibt.<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Die Stufe kann man interferometrisch nur auswerten wenn es sich auf beiden Seiten um das gleiche Material handelt. Unterschiedliche Materialien haben unterschiedliche Phasenverschiebung bei der Reflektion...<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Ist mir schon klar dass die im Bild 2 angegebenen 1/10 Lambda nicht die Schichtdicke bedeutet. Deshalb hab ich doch im letzten Satz meines obigen Beitrags gesagt wie man diese sicherer ermitteln könnte.

Aber schadet ja nix wenn man ein Problemchen mehrfach anspricht[:)].Gruß Kurt

-

Hallo Kurt,

ich bin mir ziemlich sicher, das Deine Schutzschicht aus SiO besteht.

(Evtl mit minimalem Anteil Si, ist aber sehr unsicher)Warum?

Der Dampfdruck von Tantal bei 2400°C ist ca 1E-5mBar.

Bis dahin verdampft praktisch nichts.SiO2 dissoziert mit steigender Temperatur in SiO und O.

Der Dampfdruck bei 1900°C ist:

Das bedeutet: SiO2 verschwindet in Form von SiO lange bevor Tantal zu dampfen beginnt - und mit 100-facher Rate im Vergleich zu SiO2.

Der enstehende Sauerstoff wird abgepumpt, das denkt sich mit einer Literaturangabe wonach bei gutem Vakuum genau das passiert.

Herzlichen Glückwunsch zur ersten SiO Schutzschicht, Gilb hin oder her[:)]Viele Grüße

Kai -

Hallo Kurt und Kai,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Herzlichen Glückwunsch zur ersten SiO Schutzschicht, Gilb hin oder her<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

da jetzt halb Schutzschicht und halb blankes Alu auf dem Spiegel ist, könnte man schön beobachten, wie sich die linke Seite mit der Zeit verhält.

Oxidiert diese, müsste sich je nach Oxidationstiefe, die linke Seite an die rechte Seite angleichen. Ca. 3% weniger Reflektivität wird bleiben, aber der Farbtouch müsste verschwinden.

Viele Grüße

Jörg -

Hallo Kai,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">

Hallo Kurt,ich bin mir ziemlich sicher, das Deine Schutzschicht aus SiO besteht.

(Evtl mit minimalem Anteil Si, ist aber sehr unsicher)...<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Hallo Kai,

vielen Dank für den Glückwunsch und die Infos. Danach lohnt es sich wohl meine relativ simple Prozedur zu optimieren.

Wenn ich das richtig verstanden habe wird der SIO- Anteil im Dampf bei geringer Temperatur ebenfalls geringer. Lt. Wikipedia verdampft SIO2 bei 2200°C, Al bei 2470°C jeweils bei Normaldruck. Al verdampft im Hochvakuum bereits bei hellrot glühendem Schiffchen recht ordentlich. Das sind so "gefühlte" ca. 900 bis 1000°C.

Kurz gesagt, beim nächsten Versuch werde ich die der halben Menge (25 mg) SIO2- Brösel bei deutlich weniger Heizleistung auf den selben, aber neu Al- belegten Spiegel aufdampfen ...Über die optimale Schichtdicke können wir gerne danach diskutieren. Weitere Tipps sind natürlich willkommen

Gruß Kurt

-

Hallo Jörg,<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: PeJoerg</i>

<br />Hallo Kurt und Kai,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Herzlichen Glückwunsch zur ersten SiO Schutzschicht, Gilb hin oder her<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

da jetzt halb Schutzschicht und halb blankes Alu auf dem Spiegel ist, könnte man schön beobachten, wie sich die linke Seite mit der Zeit verhält.

Oxidiert diese, müsste sich je nach Oxidationstiefe, die linke Seite an die rechte Seite angleichen. Ca. 3% weniger Reflektivität wird bleiben, aber der Farbtouch müsste verschwinden.

Viele Grüße

Jörg

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">in den vergangenen 15 Jahren hab ich zahlreiche Spiegel mit Al + SiO2 bei Ernst Befort Wetzlar belegen lassen. Da war nicht ein Einziger dabei der zu Anfang Anzeichen von Gilb gezeigt hat. Deshalb schätze ich auf Basis von Kai´s Infos dass bei meinem obigen Versuch die Schicht viel zu viel SIO enthält und dazu noch viel zu dick ist und dass es deshalb seeehr lange bis zum denkbaren Ausgleich dauern könnte. Folglich werde ich lieber einen Versuch starten bei dem diese Problemchen vermutlich nicht mehr relevant werden.

Gruß Kurt

-

Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Über die optimale Schichtdicke können wir gerne danach diskutieren. Weitere Tipps sind natürlich willkommen

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

180nm sind optimal. Sind es z.B. nur 100nm, verschiebt sich die maximale Refektivität Richtung blau. Im Roten sind es dann gleich mal um die 6% weniger.

Es wäre besser, wenn man die Schichtdicke messen kann und nicht nur über die verdampfte Menge annimmt, dass der errechnete Wert dann auch auf dem Spiegel ist.

Viele Grüße

Jörg -

Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">in den vergangenen 15 Jahren hab ich zahlreiche Spiegel mit Al + SiO2 bei Ernst Befort Wetzlar belegen lassen.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

na ja, die Betonung liegt da bei SiO2, das ist ja das, was wir wollen.[;)]

Viele Grüße

Jörg -

Hallo Jörg,<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: PeJoerg</i>

<br />Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Über die optimale Schichtdicke können wir gerne danach diskutieren. Weitere Tipps sind natürlich willkommen

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

180nm sind optimal. Sind es z.B. nur 100nm, verschiebt sich die maximale Refektivität Richtung blau. Im Roten sind es dann gleich mal um die 6% weniger.

Es wäre besser, wenn man die Schichtdicke messen kann und nicht nur über die verdampfte Menge annimmt, dass der errechnete Wert dann auch auf dem Spiegel ist.

Viele Grüße

Jörg

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">so weit so klar[:)]. Aber eine Scutzschicht mit "Gilb" drin taugt zu nix. Wenn es mir gelingen sollte eine gilbfreie Schutzschicht zu produzieren werde ich selbstverständlich auch deren Schichtdicke und das Reflexionsvermögen Spiegels mit/ohne Schutzschicht messen.

Gruß Kurt

-

Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Wenn ich das richtig verstanden habe wird der SIO- Anteil im Dampf bei geringer Temperatur ebenfalls geringer. <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Das nützt aber in Bezug auf das Verhältnis SiO2 / SiO nix, weil dann noch mal weniger SiO2 ensteht als jetzt schon.<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Kurz gesagt, beim nächsten Versuch werde ich die der halben Menge (25 mg) SIO2- Brösel bei deutlich weniger Heizleistung auf den selben...<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Dann wird die Schicht dünner, also evtl genau richtig. Bleibt aber SiO.

Und langsam aufdampfen ist bei SiO2 / SiO generell gut.

Bin gespannt!Viele Grüße

Kai -

Hallo Kai, liebe Mitleser,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: fraxinus</i>

<br />Hallo Kurt,<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Wenn ich das richtig verstanden habe wird der SIO- Anteil im Dampf bei geringer Temperatur ebenfalls geringer. <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Das nützt aber in Bezug auf das Verhältnis SiO2 / SiO nix, weil dann noch mal weniger SiO2 ensteht als jetzt schon.<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Kurz gesagt, beim nächsten Versuch werde ich die der halben Menge (25 mg) SIO2- Brösel bei deutlich weniger Heizleistung auf den selben...<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Dann wird die Schicht dünner, also evtl genau richtig. Bleibt aber SiO.

Und langsam aufdampfen ist bei SiO2 / SiO generell gut.

Bin gespannt!Viele Grüße

Kai<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Hallo Kai, liebe Mitleser,

also, ich war natürlich ebenfalls gespannt. Der Versuch lief heute wie folgt ab.

1. Das Spiegelchen wurde mit Natronlauge entspiegelt und nach Standardreinigung mit Alu bedampft.

2. Danach wurde es aus dem Vakuupott entnommem und hälftig mit Alufolie abgeblendet.

3. Das Schiffchen wurde mit 25 mg Quarzglasbrösel beladen, der vorbereitete Spiegel in die Kammer gestellt, Glasdeckel drauf und bis ca. 5 x exp-5 mb evakuiert, bei ca. 0,01 mb 2 min. lang geglimmt und dann innerhalb von einer min. wieder auf ca. 5 x exp-5 mb evakuiert.

4. Verdampfung bei 57 A Heizstrom, Dauer 5 min. Dabei stellte sich helle Rotglut ein. Bei dem gestrigen Versuch waren es 90A und wie bereits beschrieben blendend helle Weißglut!Aus Sorge um die thermische Beständigkeit der Stromdurchführung folgte eine Abkühlphase von 5 min. Diese Prozedur aus Heizen_- Abkühlen wurde zweimal wiederholt. Beim Versuch einer 3. Wiederholung versagte der Trafo für den Schiffchenheizstrom.

5. Pumpen AUS über Nadelvetil belüften. Ca. 5 Min später Entnahme des Prüflings.

6. Ergebnisse und Beurteilung

<b>Bild 3</b>

Der Helligkeitsunterschied er beiden Seiten ist zwar geringer als der im Bild 1. Aber auf Grund meiner Erfahrungen aus zahlreichen von Reflexiosgradmessungen kann ich mir hier die Messung schenken. Diese Schutzschicht schluckt einfach noch zu viel Licht und zeigt zudem auch einen leichten „Gilb“, obwohl die Schichtdicke zweifelsfrei dünner ist als im ersten Versuch. Letzteres kann man qualitativ aus

<b>Bild 4</b>

ablesen.Das dickste KO-Kriterium dieses Verfahrens erkennt man im

<b> Bild 5</b>

Das Schiffchen ist zwar nicht von alleine zerbrochen. Aber es war beim Ausbau im Bereich des Kontaktes mit dem Quazglasbrösel total versprödet dass es bei geringster Kraftanstrengung im zwei Teile zerbrach. Sehr wahrscheinlich hat hier ein Teil des Sauerstoffs aus dem SiO2 das Tantal regelrecht verbrannt. Bis zum Widerspruch eines sachkundigen Chemikers bleibe ich bei dieser Erklärung. Kurz gesagt, SiO2- Direktverdampfung - Bedampfung funktioniert so leider nicht.

Bezüglich Temperatur und chem. Beständigkeit könnte vielleicht ein Schiffchen aus Platinblech funktionieren. Aber so viel Platin hab ich leider nicht zur Hand[8)].

Zum Vergleich werde ich aber noch einen Bedampfungsversuch mit den von dir gespendeten SiO-Krümeln machen. SiO hat ja ganz offensichtlich nur halb so viel Sauerstoff/Molekül wie SiO2. Für diesen Versuch ist schon ein gedecktes Schiffchen vorbereitet. Dieses hat sich bei mehreren Versuchen mit der Verdampfung von MgF2 als tauglich erwiesen.

Gruß Kurt

-

Hallo Kurt,

schön, dass Du das alles mal ausprobierst[:)]

So langsam erschließt sich mir der Sinn eines Elektronenstrahlverdampfers.

Das zerbröselte Tantal ist kein schöner Anblick.

Aber egal, das muss auch so gehen.<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">SiO hat ja ganz offensichtlich nur halb so viel Sauerstoff/Molekül wie SiO2.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Ich bin weder Chemiker noch sachkundig, aber das mit der Hälfte erscheint mir irgendwie logisch[;)]

Was ich aber mit Sicherheit sagen kann: SiO verliert kein O und ist in der Gasphase stabil.Kannst Du nicht etwas Sauerstoff einlassen?

Einzig um die Vorpumpe habe ich etwas Bedenken.

Weiss nicht ob der Gasballast reicht.Viele Grüße

Kai -

Ja, ohne zusätzlichen O2-Partialdruck wird es nicht gehen. Aber Vorsicht bei O2-Versuchen: nicht alle Öle (Diff-Pumpe und Drehschieberpumpe) sind dafür geeignet! Bzw. wurde schon der Hinweis mit dem Gasballast gegeben. Kleine Keramik-Töpfchen haben sich bewährt, wenn Ta oder W verspröden.

Jetzt mitmachen!

Sie haben noch kein Benutzerkonto auf unserer Seite? Registrieren Sie sich kostenlos und nehmen Sie an unserer Community teil!