Hallo Franjo,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Eine Reflexionsmessung kann ich hier allerdings nicht erkennen[?]...

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

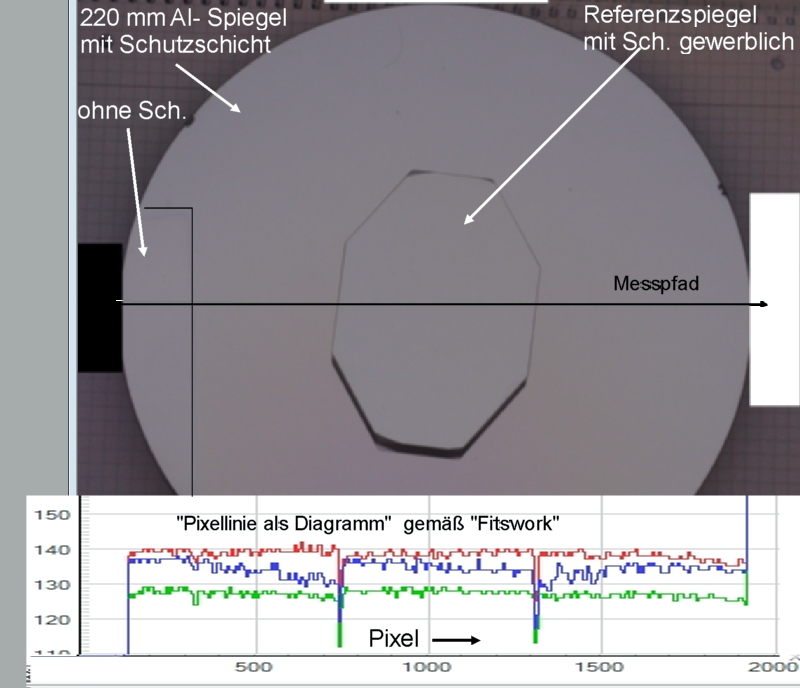

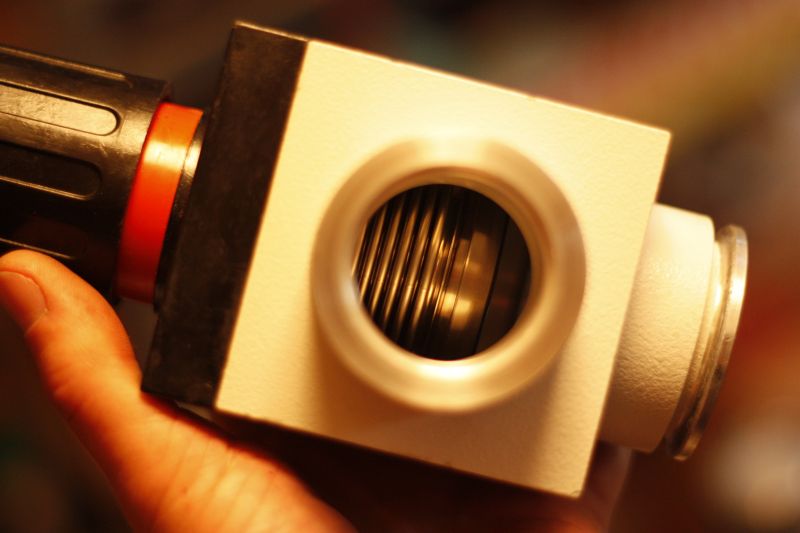

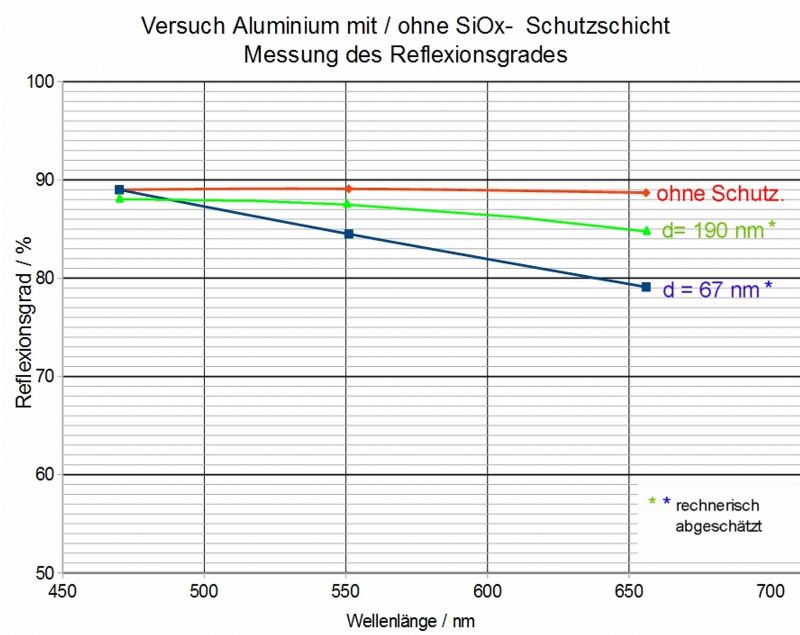

sorry und vielen Dank für den Hinweis. Da hab ich irrtümlich ein Bild zweimal eingestellt und damit das richtige überschrieben. Hier folgt noch mal das richtige:

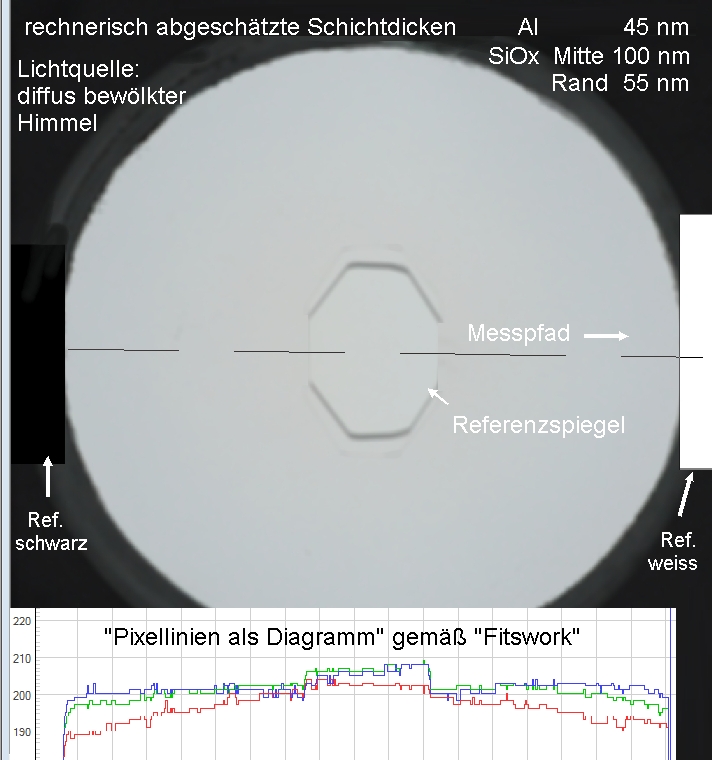

<b>Bild 155 </b>

Die grüne Kurve gilt für den heute durchgeführten Versuch mit ca. d = 190 nm Schutzschichtdicke. Letzteres muss ich aber noch mal experimentell absichern. Sieht jedenfalls deutlich besser aus als nach dem Versuch vom Vortag.

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Zu Deinem Test mit Natronlauge:

SiO2 ist Kieselsäureanhydrid und gegen NaOH nicht gänzlich unempfindlich.

Ein Test mit einer Säure sollte aussagekräftiger sein.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

OK, da vertrau ich natürlich auf den Rat des Fachmanns[:I] Beim nächsten Versuch darf das Spiegelchen in verdünnter Salzsäure und/oder Akkusäure (=Schwefelsäure) baden.

Gruß Kurt