Das folgende Thema habe ich ebenfalls bei a.de eingestellt, falls crosspostings unerwünscht sind, bitte ich um Entschuldigung und um kurze Nachricht, dann nehme ich es hier wieder raus.

Hallo Selbstbauer,

ich habe eine maschinenbauliche Frage:

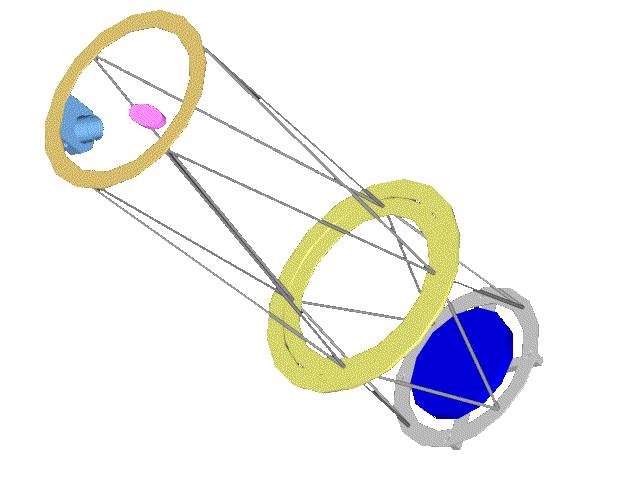

Zur Besfestigung der Gitterrohre an einem Reisedobson bin ich noch auf der Suche nach der "idealen" Befestigungslösung für die Gitterrohre. Das Design soll im Groben so aussehen:

(man beachte den freischwebenden Fangspiegel, hab ich zum Patent angemeldet, deshalb hier keine Details [:D])

Da es sich um eine Serruier-Anordnung handelt, habe ich zwei Sätze von jeweils acht Stangen mit dem oberen, unteren und mittleren Ring zu verbinden.

Das Konzept soll ein transportables, im Sinne von in kleine Teile zerlegbares, fluggepäcktaugliches, Teleskop ergeben, d.h. es ist weder auf schnellen Auf- und Abbau, noch auf Minimalgewicht optimiert (es soll natürlich auch keine Tonnen wiegen [:D]). Trotzdem möchte ich die Schrauberei in Grenzen halten und die oberen und unteren Gitterrohre als Einheit vormontiert haben, die dann nur noch mit den Ringen verbunden werden. Dazu muß die Verbindung gelenkig aber spielfrei sein, d.h. die häufig verwendeten Klemmblöcke scheiden hier aus.

Ich habe mich gefragt, ob ich dafür Druckstücke nach DIN 6311 und Gewindestifte nach DIN 6332 verwenden kann. Sind die Verbindungen spielfrei? Und wie gelenkig ist das Ganze (ich habe etwas von 5 Grad gefunden, ich nehme an das ist von der Senkrechten gemessen?).

Oder habt ihr andere Vorschläge für ein solche Verbindung? Ich hatte zum Beispiel ebenfalls Gummigelenke oder auch Kugelgelenke zur Lenkungsansteuerung von RC-Autos aus dem Modellbau in Erwägung gezogen.

Eure Hilfe und Anregungen sind sehr Willkommen!

Viele Grüße,

Andreas

P.S.: Ach so, ich vergaß zu erwähnen, daß es sich um einen 10" f4,9 handelt.