Hallo Schleifergemeinde,

vor etwa 3 Monaten habe ich einen 540mm Spiegel (für viel Geld) beschichten lassen. Nach dem Auspacken war mir im äußeren Bereich 2 stärkere, fingerkuppengroße matttere Stellen in einem etwas größeren leicht matten Bereich aufgefallen. Ich habe diesem damals keine größere Beachtung geschenkt, in der Annahme, es handele sich hierbei um Flecken wie sie bei einer Berührung der Fläche mit der Hand vorkommen . Gestern habe ich dieses nochmals begutachtet und mußte feststellen, das an dieser Stelle die Beschichtung Löcher zeigt. Solches habe ich bei meinen immerhin 6 anderen Spiegeln noch nie gesehen. Nun bin ich etwas verunsichert über die Qualität der Beschichtung. Die Spiegeloberfläche war auspoliert und überall hochglänzend ohne solche matten Stellen. Visuell merkt man davon nichts, wirkt sich nur störend auf meinen Ego aus. Man achtet beim Polieren auf Kratzerfreiheit und dann läuft bei der Bedampfung mit Alu nicht alles so, wie man es sich vorstellt. Ich habe den Bedampfer kontaktiert. Bin einmal gespannt auf sein Statement.

Beschichtung zeigt matte Stellen und Löcher

- bonage

- Geschlossen

-

-

Hallo Gerhard,

Ähnliches ist bei meinem 20-Zöller und dem Fangspiegel auch passiert.

Da war die Beschichtung am Anfang wohl noch sehr empfindlich.

Nur durch leichtes Antupfen (um Staubflusen zu entfernen) ist die Beschichtung am FS an einigen Stellen matt geworden.

Und am 20er habe ich mir am ersten Tag zwei Kratzer geholt.

Da ist gleich die Beschichtung abgegangen. 1/4 mm breit und 30mm lang!

Man sollte ja auch nicht so einfach ein kleines Aluvierkantrohr drauffallen lassen.

Ist halt passiert und macht beobachtungstechnisch zum Glück nichts aus.

Ob manche Beschichtungen erst aushärten müssen?

Keine Ahnung, aber jetzt ist aber alles o.k.

CS

Timm

P.S. es ist keine Beschichtung von Befort. -

Hallo Timm,

diesen Spiegel habe ich auch nicht bei Befort beschichten lassen, war vielleicht ein Fehler. -

Hallo Gerhard,

wer war's denn nun?

Ich meine, es ist keine Schande, wenn eine Alu Beschichtung nicht gelingt. Das ist ein extrem kritischer Prozess, in der Kammer und vorallem bei der Reinigung davor! Ich weiss wovon ich rede, ich habe selbst schon ein ganzes Wochenende Spiegel geputzt.Allerdings finde ich, eine misslungene Schicht und deren Garantieabwicklung sind in den üblichen Preisen schon mit drin!

Ich hatte meinen Fangspiegel im Frühjahr bei Befort, nach 2-3 Wochen zeigten sich große Teile der Schicht matt. Habe dort nachgefragt, ob ich den Spiegel noch den Sommer/Herbst benutzen darf, weil keinen schnellen Ersatz hatte. Das war kein Problem, vor kurzem, also nach nach über einem halben Jahr ging der Spiegel zurück und kam 2 Wochen später hochglänzend zurück.

Ist zwar ärgerlich im ersten Moment und das Bruchrisiko hätte man lieber bei 1x gelassen, aber gegen so eine Garantieabwicklung von Befort kann man doch nichts sagen. Oder?Viele Grüße

Kai -

Hi Timm,

ja, die Beschichtungen welche SiO2 als Schutzschicht bekommen, sollten ca 1 bis 2 Wochen pfleglichst behandelt werden. Erst danach hat die Schutzschicht ihre volle Belastbarkeit erreicht. Sprich, sie müssen aushärten. SiO2 ist die Schutzschicht welche Standardmäßig die 88% Reflektivität hat.

Erst mit der Plasmaschutzschicht bekommt man die 94%. Diese soll aber mechanisch nicht so belastbar sein wie die SiO2 Schutzschicht. Das weist du eventuell aber bereits.

Grüße,

Harry

-

Hm,

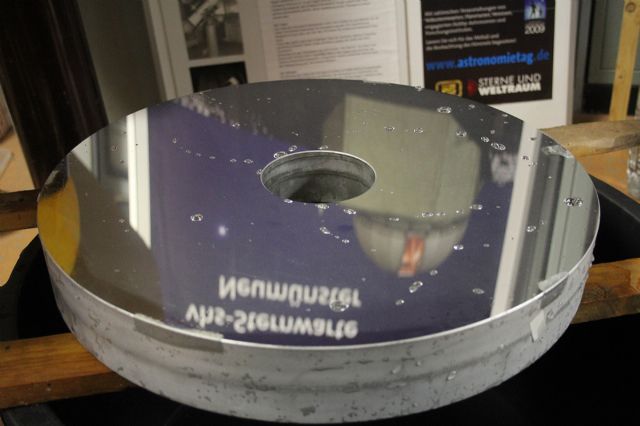

finde den Thread gerade sehr spannend. Unser neuer alter 19zöller Cassegrain wurde wohl um 2007 in der Hamburger Sternwarte neu bedampft. Nun ist die Spiegeloberfläche ermattet. Bei 2 anderen Spiegeln, die ebenfalls um die Zeit in der Hamburger Sternwarte bedampft wurden löst sich sogar die Oberfläche ab….So siehts aus bei dem 19zöller:

Derzeit haben wir insgesamt 5 Spiegel die eine neue Beschichtung brauchen. Ich denke jedoch dass die nicht alle 5 Jahre erneuert werden müsste wenn das ordentlich gemacht wird. Ich habe noch einen 16Zoll Pegasus Spiegel von hervorragender Qualität – 15 Jahre alt – und sieht fast aus wie neu.

CS

Marco -

Hallo Harry,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">ja, die Beschichtungen welche SiO2 als Schutzschicht bekommen, sollten ca 1 bis 2 Wochen pfleglichst behandelt werden. Erst danach hat die Schutzschicht ihre volle Belastbarkeit erreicht. Sprich, sie müssen aushärten.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Woher hast Du diese Info?<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Erst mit der Plasmaschutzschicht bekommt man die 94%.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Das ist physikalisch unmöglich, wenn über dem Alu und unter der Schutzschicht nicht noch irgendein zusätzlicher Schichtaufbau zwischenrein kommt!

Aluminium hat rechnerisch, also theoretisch abgeleitet, knapp 92%.

Praktisch habe ich schon 90-91% im blau-grünen gemessen. Mit Plasmaschutzschicht.

Aber nicht die von Alluna, sondern die von einer anderen Firma wo ich auch genau weiss welche Schichten da drauf sind. Ist stand praktisch daneben als es passierte[:)]

Es waren genau zwei Schichten Alu + Plasmapolymer.<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Diese soll aber mechanisch nicht so belastbar sein wie die SiO2 Schutzschicht.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Ja, das hat man mir dort aus erklärt. Dafür ist die Schicht chemisch sehr bestädig.

Trocken rubbeln ist aber in keinen Fall vorteilhaft[;)]Zu Befort:

Ich hatte mich bei Befort nach dem Schichtaufbau erkundigt.

Ich darf das auch schreiben, was ich darüber weiss. Ich durfte aber nur einen Teil wissen, der Rest muss geheim bleiben.- die normale 88% Beschichtung besteht aus Alu + SiO2

- die SiO2 Schicht muss in exakter Dicke aufgebracht werde, die Aludicke hat (enge) Toleranzen.- die 94% Beschichtung enthält *zusätzlich* zwischen Alu und SiO2 einen Schichtaufbau aus Schichten exakt definierter und überwachter Dicke. Dieser Aufbau ist geheim.

- diese beiden Schichten von Befort gehen unproblematisch wieder ab

- es gibt Schichten, die Chrom oder Nickel/Chrom enthalten, das wäre schwierig bis unmöglich.

Das war's erst mal zu Befort.

Hoffe, das schafft etwas KlarheitViele Grüße

Kai -

Hallo Kai,

genau genommen hast du recht:

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Das ist physikalisch unmöglich, wenn über dem Alu und unter der Schutzschicht nicht noch irgendein zusätzlicher Schichtaufbau zwischenrein kommt!

[/quote]Die hohen Reflektivitäten bekommt man nur mit sog. Multilayer-Beschichtungen. Da unsere Beschichter aber auch keine genaueren Angaben darüber machen, habe ich die quasi nur zitiert. Die sprechen dann nämlich auch immer nur von "Plasmaschutzschicht". Auch wenn es physikalisch betrachtet, mehrere verschiedene Schichten sind.

Jetzt lese ich dein Posting weiter unten, und du beschreibst ja selbst ausführlich welche Info du von Befort hast. Passt also.

Grüße,

Harry

PS: Noch was: Die Info mit "SiO2 Schicht soll härten" hab ich irgendwann mal vom Stathis bekommen. Hoffe das stimmt auch und er haut mir jetzt nicht gleich die Rübe ab. Schon ein Weilchen her.

-

Und ich finde irgendwie massig Informationen im www darüber, daß SiO2 Schichten durch UV Härtung "stabil" gemacht werden. Wenn der Beschichter deinen frisch belegten Spiegel also nicht auch noch unter eine UV Lampe stellt, dann ist man also doch gut beraten ihn einfach bei Tageslicht irgendwo liegen zu lassen. Je nach UV-Gehalt, kann das wohl ein paar Tage dauern. Vielleicht aber auch nur eine "alte Mähr"?

Grüße,

Harry

-

Hallo Harry,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Die sprechen dann nämlich auch immer nur von "Plasmaschutzschicht". Auch wenn es physikalisch betrachtet, mehrere verschiedene Schichten sind.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Nein, eine Plasmaschutzschicht ist eben nur *eine* Schicht und die kommt definitiv *oben* drauf.Wie gesagt, 94% haben in jedem Fall Erklärungsbedarf weil eben nicht ohne weitere "Zutaten" möglich.

Die Sache mit der UV Aushärtung von SiO2, das ist Quarz, erscheint mir wenig plausibel. Aber wer weiß?

cs Kai

-

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: fraxinus</i>

<br />

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">ja, die Beschichtungen welche SiO2 als Schutzschicht bekommen, sollten ca 1 bis 2 Wochen pfleglichst behandelt werden. Erst danach hat die Schutzschicht ihre volle Belastbarkeit erreicht. Sprich, sie müssen aushärten.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Woher hast Du diese Info?

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Das ist einfach zu erklären. SiO2 wird als SiO (verwendet wird ein Si+SiO2-Gemisch) aufgedampft. Das SiO muss erst mit dem Luftsauerstoff zu SiO2 reagieren, um Quarz als Schutzschicht zu bilden.

-

So, da bin ich wieder,

sehe, das sich das Thema ausgeweitet hat, ist alles sehr informativ.

Meinen Spiegel habe ich bei Alluna mit einer 94iger Beschichtung ausgestattet. Ich bin mit Alluna in Verbindung und ich denke , das wir da eine Lösung finden werden. Ich habe versucht von diesr Situation Fotos zu machen, das ist allerdings gar nicht so einfach.

hier der betroffene Bereich, die Artefakte ausserhalb diese Bereichs sind Staubpartikel.

etwas weiter entfernt und etwas andere Lichtverhälnisse. -

Hallo Amateurastronom,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">SiO2 wird als SiO (verwendet wird ein Si+SiO2-Gemisch) aufgedampft. Das SiO muss erst mit dem Luftsauerstoff zu SiO2 reagieren, um Quarz als Schutzschicht zu bilden.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

das ist offensichtlich eine Aussage, die aus einer Vermutung zur alles erklärenden Regel mutiert ist und vermutlich noch Jahre erzählt wird.

Ich habe diesbezüglich unlängst mit dem Forschungsleiter bei der Vakuumtechnik in Dresden gesprochen. Es wird direkt SiO2 aufgedampft.

Die Geschichte der späteren Aushärtung der SiO2 Schicht bestätigte er auch nicht.

Es gibt wohl Firmen, die mit SiO arbeiten, die Qualität dieser Beschichtung wäre wohl um Welten schlechter einzustufen.Zur Plasmapolimerschutzschicht ist nur soviel zu sagen, dass sie auf Grund von Interferenzen nur maximal ca.30nm dick sein darf (Standartdicke SiO2 ca.200nm).

Die Plasmapolimerschicht ist eine reine Korrosionsschutzschicht, die ohne mechanische Beanspruchung auch recht gut funktioniert. Beispiel: Reflektor im Autoscheinwerfer. Da kommt in der Regel infolge des Schutzglases kein Staub ran, den man irgendwann wegputzen muss.

Beim Teleskopspiegel ist das anders. Also Spiegel mit Plasmapolimerschutzschicht möglichst nie putzen, den die Schicht ist schnell weggeputzt.[B)]

Einen Vorteil hat die Plasmapolimerschicht, durch die gute Vernetzung der Moleküle ist sie sehr dicht und lässt kein Wasser durch, was wiederum perfekt für die Autereflektoren ist.

Eine SiO2 Schicht dagegen, hat durch ihre Struktur immer winzige Löscher, wodurch Wassermoleküle zur Aluschicht kommen können. Dafür ist sie aber wesentlich härter und putzfreundlicher.

Die Härte und Haltbarkeit der SiO2 Schicht wird besser, wenn der Spiegel beim Beschichten erwärmt wird. Das ist aber nun genau das, was das Spiegelsubstrat überhaupt nicht mag bzw. wir nicht mögen, den die Form im Spiegel sollte nach dem Beschichten schon noch drin sein.

Viele Grüße

Jörg -

Hi Kai,

genau das sagte ich doch. Multilayer-beschichtung. Und weil die oberste Schicht eben Plasmapolymer ist, heisst es fuer uns vereinfacht meist nur Plasmapolymerbeschichtung.Gruesse,

Harry

-

Hi Jörg,

das sind ja tolle Nachrichten über Plasma bezüglich der mechanischen belastbarkeit. Bekomme diese Woche meinen 22er von Alluna vom Beschichten zurück. Aber ich meine, daß man die Sache mit der Empfindlichkeit nicht so dramatisch betrachten sollte. Wäre für unseren Zweck ja vollkommen ungeeignet, dürfte ich ihn nicht reinigen. Ich habe allerdings auch noch einen 8er, der schon 7 Jahre auf dem Buckel hat. Ist einer mit 94% von Befort. Und er wurde auch schon mehrfach gereinigt. Sollte eigentlich auch einer mit Plasmaschutzschicht sein.Grüße,

Harry

-

Hallo Harry,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Ist einer mit 94% von Befort. Und er wurde auch schon mehrfach gereinigt. Sollte eigentlich auch einer mit Plasmaschutzschicht sein.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

nee, da ist SiO2 drauf. Soweit ich weiß, wurde die Befort - Beschichtungsanlage in Dresden gebaut.

Mach Dir mal keine Gedanken um die Plasmapolymerschicht, die haben ja nun viele Leute drauf. Da wird sich erst über die Jahre herausstellen wie dramatisch die Sache ist. Ewig haltbar sind die Schichten alle nicht.

Das mehr oder weniger gute Reinigen vor der Beschichtung scheint einer der Hauptübeltäter zu sein, wie gut die Schicht hält. Fingerabdrücke und fettige Sachen sollte man kurz vor Ende der Politur tunlichst vermeiden.

Die bekommt man wohl sehr schlecht wieder runter. Offensichtlich verbindet sich da Einiges mit den oberen Atomlagen des Substrates.

Gibt es hier nicht einen Chemiker, der dazu was Genaues sagen kann?

Viele Grüße

Jörg -

Hallo Gerhard,

apropos Fingerabdruck, da fällt mir gerade auf, dass vor allem am Rand eine große Schadstelle ist. Könnte es sein, dass Du genau da mit der Handfläche den unbeschichteten Spiegel gehalten hast?

Viele Grüße

Jörg -

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Auf dem zweiten Bild sieht es nach einem Fingerabdruck aus

den es durch das Optiktuch gedrückt hat.

Optisch sollte das nichts ausmachen, ich würde das so belassen.Bitte beachten Sie das Oberflächenbeschichtete Flächen mechanisch

nicht stark beanspruchbar sind.Reinigen bitte nur wenn notwendig dann auch nur mit Spülmittel und

viel Wasser. Anschließend mit destillierten Wasser gründlich abspülen.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Das ist das Statement von Alluna. Alluna legt deckt die Spiegelfläche mit einem Optiktuch ab.

Wie man Spiegel zu reinigen hat sollte ich eigentlich wissen. Dieser Spiegel ist bisher noch nicht gereinigt worden.Jörg

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">apropos Fingerabdruck, da fällt mir gerade auf, dass vor allem am Rand eine große Schadstelle ist. Könnte es sein, dass Du genau da mit der Handfläche den unbeschichteten Spiegel gehalten hast?<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Ich gehe davon aus, das die Spiegelfäche vor dem Bedampfen gereinigt wird. Mit einer Hand und mit zwei Fingern schafft man diesen Spiegel nicht zu heben oder zu bewegen. Dann müssten auf der anderen Seite ebenfalls solche Abdrücke sichtbar sein. -

(==>)Harry: <blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">genau das sagte ich doch. Multilayer-beschichtung. Und weil die oberste Schicht eben Plasmapolymer ist, heisst es fuer uns vereinfacht meist nur Plasmapolymerbeschichtung.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Hey Harry, was ist den nur los? Vereifachen? Beim Zählen der Schichten, aber Hallo, sooo viele sind es nun auch nicht[:D]Lese doch bitte noch mal, was ich zum Schichtaufbau geschrieben habe.

Also entweder genau *zwei* Schichten.

Oder zwischen den zwei Schichten noch igendwas dazwischen.

Die oberste Schicht ist immer die Schutzschicht.(==>)Jörg und (==>)Amateurastronom: Danke für die Info's!

Hatte mich schon gwundert! Es gibt/gab immer mal neben SiO2 auch die SiO Schutzschicht in den Prospekten/Angeboten von Firmen. Bei der Firma in Turnov/CZ zum Beispiel.(==>)Gerhard:

Kannst Du nochmal Fotos von der Stelle machen. Und zwar mit fixem Fokus auf genau die Spiegelebene, beleuchtet mit einer starken LED Taschenlampe oder so?Selbstverständlich wird das Glas vor dem Bedampfen so gereinigt, dass absolut nichts auf dem Glas zurückbleibt. Das ist ja gerade das aufwendige daran!

Aber natürlich kann so eine Reinigung schief laufen, das kann eben eine der Ursachen für Fehlstellen sein.cs Kai

-

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: PeJoerg</i>

<br />

das ist offensichtlich eine Aussage, die aus einer Vermutung zur alles erklärenden Regel mutiert ist und vermutlich noch Jahre erzählt wird.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Das ist keine Vermutung sondern eine Aussage von Fachbüchern zu

optischen Beschichtungen.<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">

Ich habe diesbezüglich unlängst mit dem Forschungsleiter bei der Vakuumtechnik in Dresden gesprochen. Es wird direkt SiO2 aufgedampft.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Ich forsche zwar nicht auf dem Gebiet der Vakuumbeschichtung

und habe auch mit Vakuumtechnik nicht mehr viel zu tun.

Das ist mir jedoch neu. Ich frage mich, ob ein direktes <b>Aufdampfen</b> bei Elementen der Präzisionsoptik bei einem Schmelzpunkt von über 1700°C für Quarz praktikabel ist.

Früher hat man jedenfalls mit einem Gemisch von

Si und SiO2 (SiO)x aufgedampft und dieses an der Luft zu

Quarz werden lassen.

Es ist jedoch denkbar, dass er hier auf eine CVD-Abscheidung

anspielt. Die ist in der Tat machbar, geht jedoch von Silanen

aus und wurde 1988 in den USA von Heraeus für Plastiklinsen von

Kunststoffbrillen zum Patent angemeldet. Zuletzt hat man das offenbar 2005 für Polycarbonat-Teile für die Autoindustrie propagiert.<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">

Es gibt wohl Firmen, die mit SiO arbeiten, die Qualität dieser Beschichtung wäre wohl um Welten schlechter einzustufen.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Das war früher Standard. Ich weiss nicht, ob da so ein grosser

Unterschied besteht. -

Hi zusamen,

auf der Seite von Turnov zu lesen- Dielectric films coating: <blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">The mirrors for telescopes are mostly coated with Al and protective dielectric layers, which can in their right combination increase the reflection in ordered wide band. The SiO or SiO2 increase the reflection of Al layer till 92%, the simply dielectric lamella on 94%, double lamella on 96%, but the high reflection band is narrower<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Damit ist es offenbar möglich wahlweise entweder SiO oder SiO2 zu beschichten- die Theorie das SiO in Verbindung mit Luft zu SiO2 wird kann also nicht stimmen.

Gruß

Stefan -

Hallo Stefan,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Damit ist es offenbar möglich wahlweise entweder SiO oder SiO2 zu beschichten-<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Das sehe ich auch so.<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"> die Theorie das SiO in Verbindung mit Luft zu SiO2 wird kann also nicht stimmen.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Das kann ich aber nicht mehr nachvollziehen. Warum nicht?Viele Grüße,

Horia -

Hallo Horia,

nun ja- wenn SiO Beschichtungen in Verbindung mit Luft zu SiO2 werden, dann würde die unterschiedliche Vorgehensweise keinen Sinn machen- das Ergebnis wäre ja gleich.

Stefan

-

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">[i]Damit ist es offenbar möglich wahlweise entweder SiO oder SiO2 zu beschichten- die Theorie das SiO in Verbindung mit Luft zu SiO2 wird kann also nicht stimmen.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Den englischen Text hast Du scheinbar falsch verstanden. Der Autor

wollte bestimmt andeuten, dass SiO aufgedampft wird, welches zu SiO2

wird.Ich kann dazu gerne mal ein Standardwerk der Chemie zitieren,

den Hollemann-Wiberg, "Lehrbuch der anorganischen Chemie".

Dort heisst es zu dem Thema Siliciummonoxid unter anderem:"Erhitzt man Siliciumdioxid mit Silicium ... so verflüchtigt sich das

Silicium als kurzlebiges, gasförmiges CO-isosteres SiO "Siliciummonoxid" ..., während es beim Abschrecken grösstenteils

als solches erhalten bleibt. Die Verbindung ist luft- und feuchtigkeitsempfindlich und besitzt stark reduzierende Eigenschaften. ... Auch zur Erzielung harter SiO2-Überzüge u.a. auf ... , optischen Gläsern und Kunststoffen dient SiO-Gas, welches auf

die betreffenden Stoffe in dünnen, <b>sich an der Luft zu SiO2 oxidierenden Schichten aufgedampft wird.</b>"Das war wie gesagt früher das Standardverfahren zur Erzeugung von SiO2-Schichten und ich habe schon Zweifel, ob das überall komplett durch CVD mit organischen Si-Verbindungen ersetzt wurde. Ich fand in einem US-Buch von 2003 über optische dünne Schichten gerade mal ein Beispiel einer mehrere Mikrometer-dicken Multilayerschicht, die SiO2 enthielt und per CVD aufgetragen wurde (scheinbar für Zwecke im Infraroten).

CVD wird hauptsächlich zur Herstellung von Halbleitern (z.B. LEDs)

und für harte Schichten (Diamant, TiNx) auf mechanischen Bauteilen bevorzugt.Zur Oxidation in Luft kann ich auch gerne noch eine Passage aus Gmelin's Handbuch der anorganischen Chemie (in ca. 770 Bänden, 100 Bände kosten ca. 700.000 Euro), Band Silicium, Teil B zitieren. Dort heisst es unter anderem zu zig Seiten über SiO und einer Seite alleine über die Reaktion von SiO mit Sauerstoff nebst Untersuchungsmethoden hierfür:

"O2 der Luft reagiert mit festem SiO bei Raumtemperatur; feinteilige Produkte sind pyrophor und brennen bei raschem Luftzutritt unter Feuererscheinung ab. ..."

Als Literatur gibt er hierfür unter anderem mit Zintl einen sehr bekannten Forscher ("Zintl-Phasen") an:

"E. Zintl, W. Bräuning, H.L. Grube, W. Krings,

M. Morawietz, (Z. anorg. Ch. <b>245</b> [1940], 1/7, 5)" -

Hi "Amateurastronom", <blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">The pure materials as Al, Cr, CrNi, Ag, Au etc. are used for metallic layers, the oxides materials <font color="orange">SiO</font id="orange">, TiO, <font color="orange">SiO2</font id="orange"> and TiO2 etc. <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Wenn es denn so wäre wie du sagst- wieso schreiben die dann auf ihrer Seite explizit SiO und SiO2 zu der Art der möglichen Beschichtungen hin? vGleiches gilt z.B. für die Beschichtung mit Titanoxid.

Du gehst immer davon aus, das die Beschichtung in normaler Luftumgebung stattfindet- was passiert denn, wenn in einer Vakuumkammer mit SiO beschichtet wird und das Material sich schon abgelegt hat bevor es dann mit Luftsauerstoff Kontakt bekommt?

Gruß

Stefan

Jetzt mitmachen!

Sie haben noch kein Benutzerkonto auf unserer Seite? Registrieren Sie sich kostenlos und nehmen Sie an unserer Community teil!