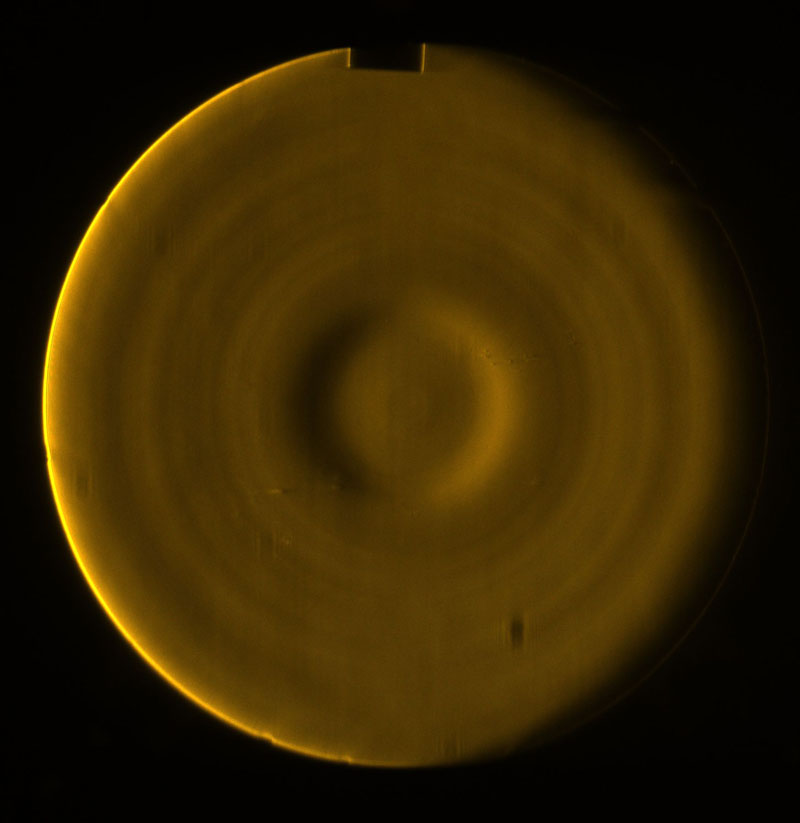

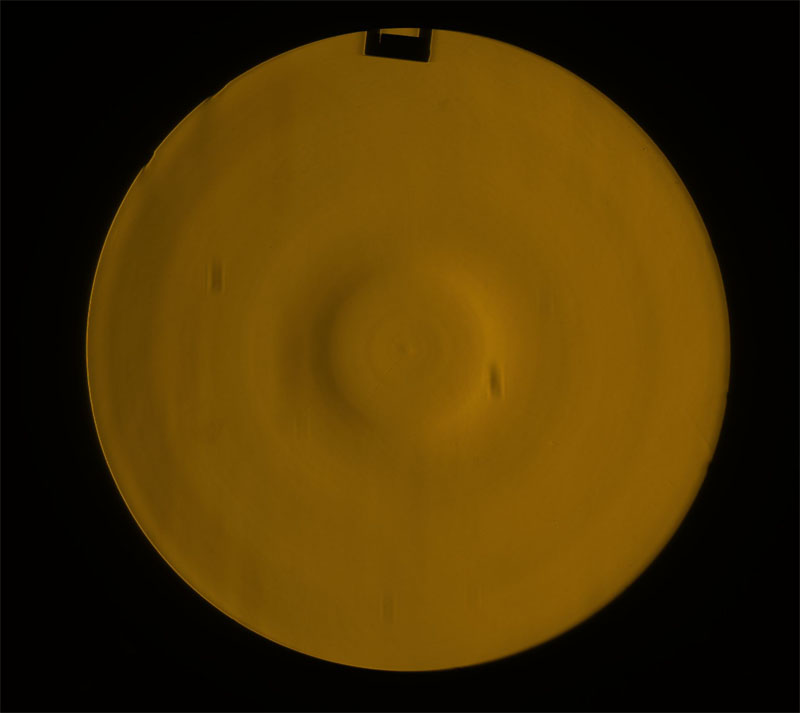

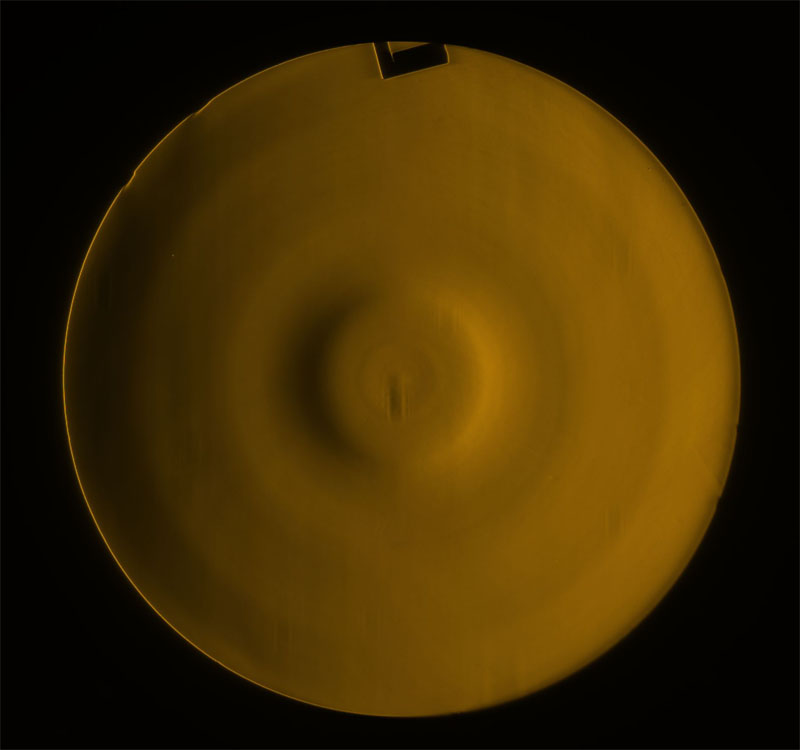

Zwei Polierstunden später ist der Ring nicht mehr zu sehen. Nur im Foucault kann man noch die Spuren davon bewundern:

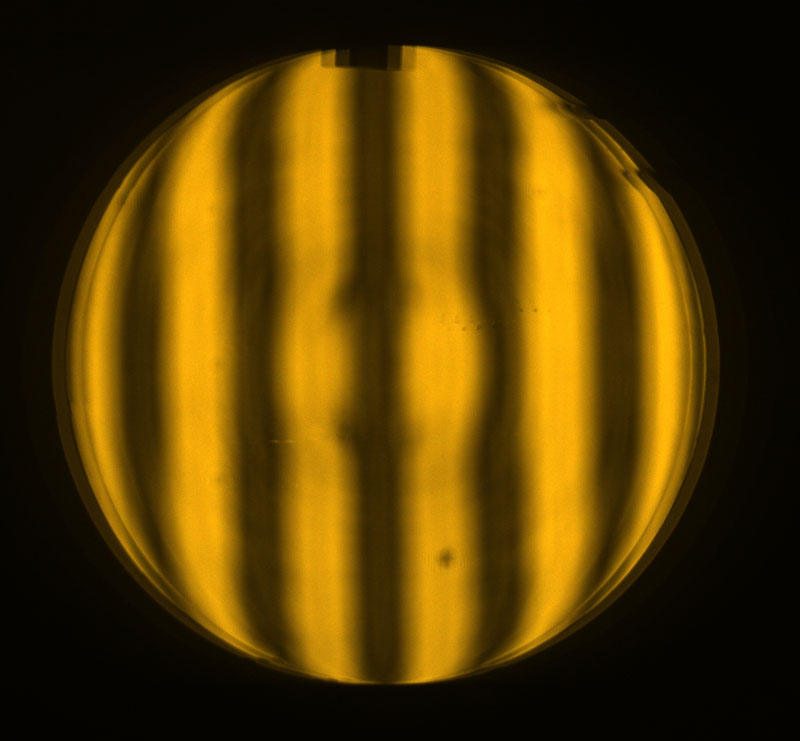

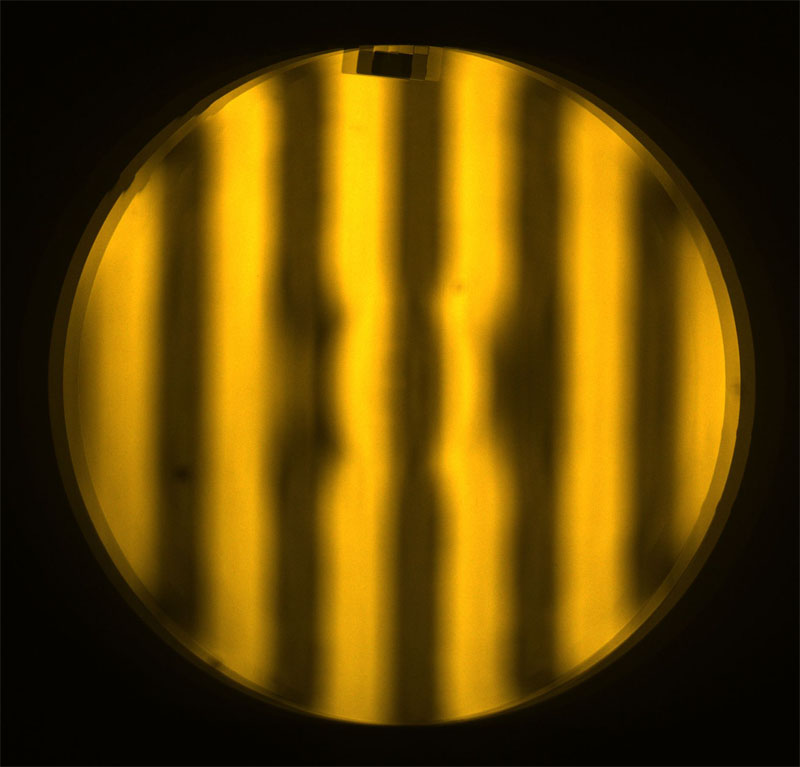

Bei der Gelegenheit ist auch die Randzone erheblich besser geworden. Der Ronchi Test, intrafokal, sagt:

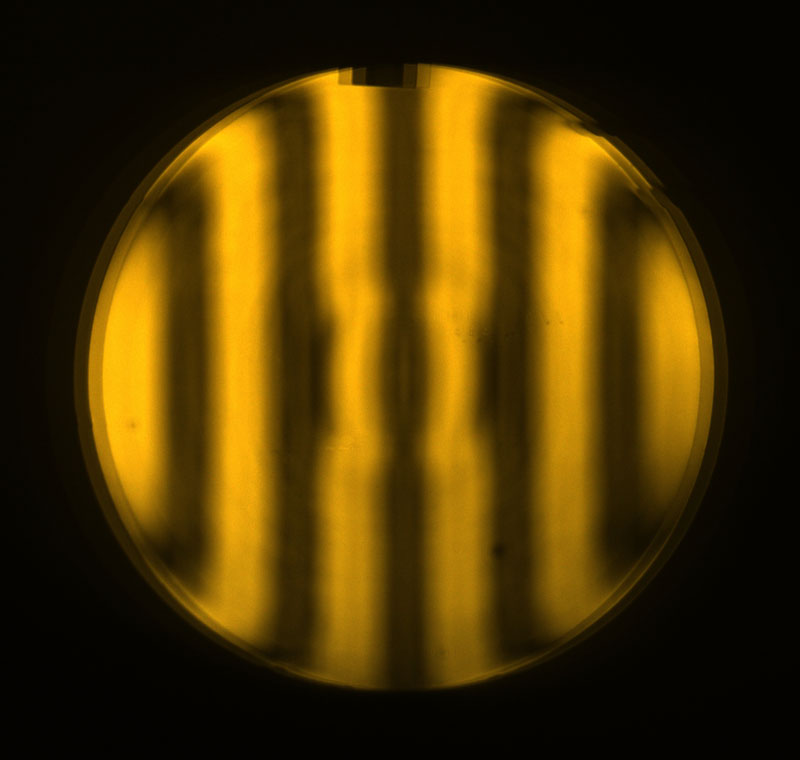

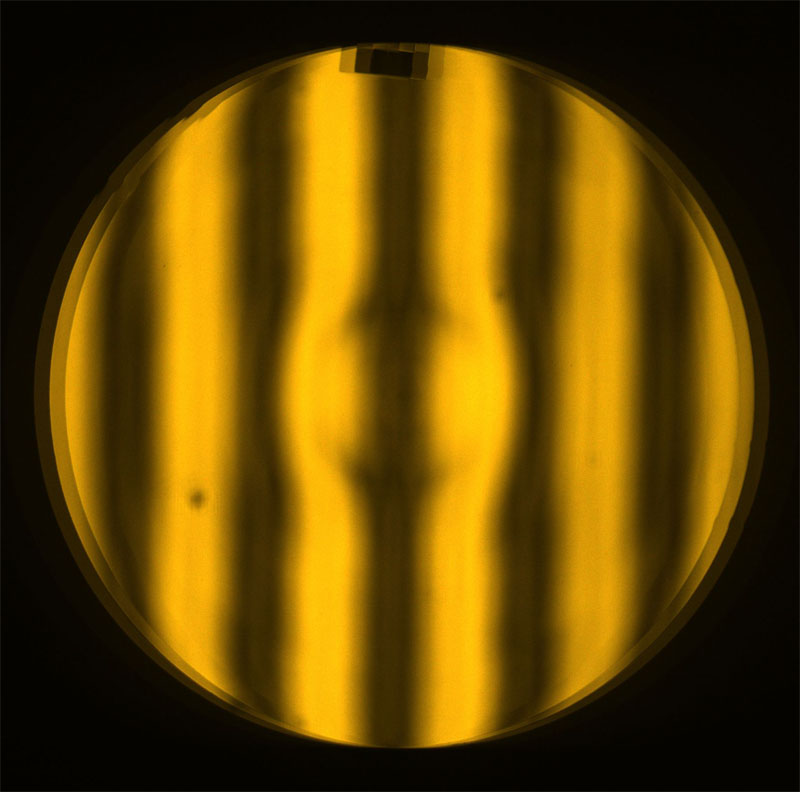

Extrafokal:

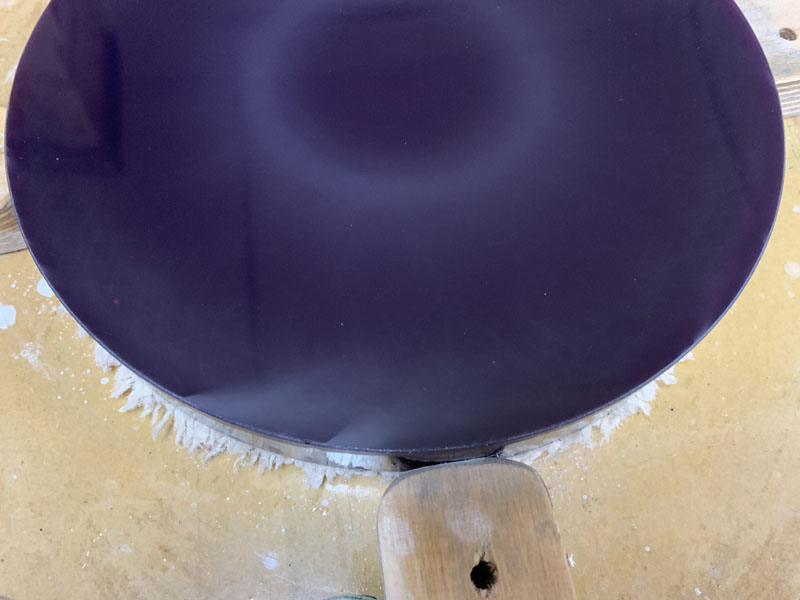

Habe dann den Fingertest gemacht: 60 sec mit drei Finger auf dem Spiegel gedruckt – eine dünne Alufolie lag noch dazwischen. Im Foucault kann ich keine Spuren sehen. Werde den Test noch mal auch interferometrisch durchziehen, eventuell mit etwas mehr Wärme, der Substrat scheint aber wirklich Low Expansion zu sein:

Ich werde zur Sicherheit noch zwei Stunden die Sphäre polieren. Dadurch, dass der Spiegel nicht durchsichtig ist, kann man Pits auf der Oberfläche relativ schlecht sehen. Ich vermute, das ist auch der Grund warum ich beim Feinpolieren nicht bemerkt habe, dass eine Ring-Zone in der Mitte erheblich zurückgeblieben ist. Danach geht’s ans Parabolisieren.

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">

Wie machst du die Pechhaut wieder frisch? Ich kratze die oberste Schicht mit eine Rasierklinge ab.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

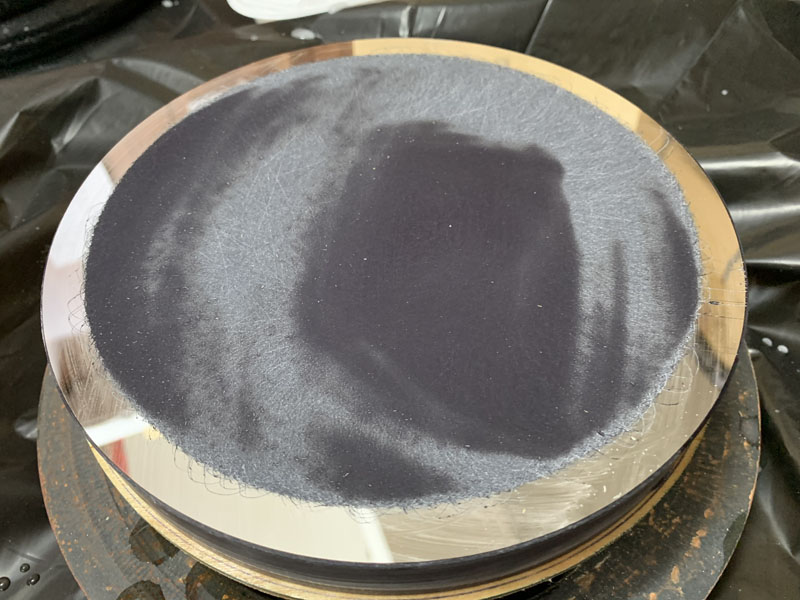

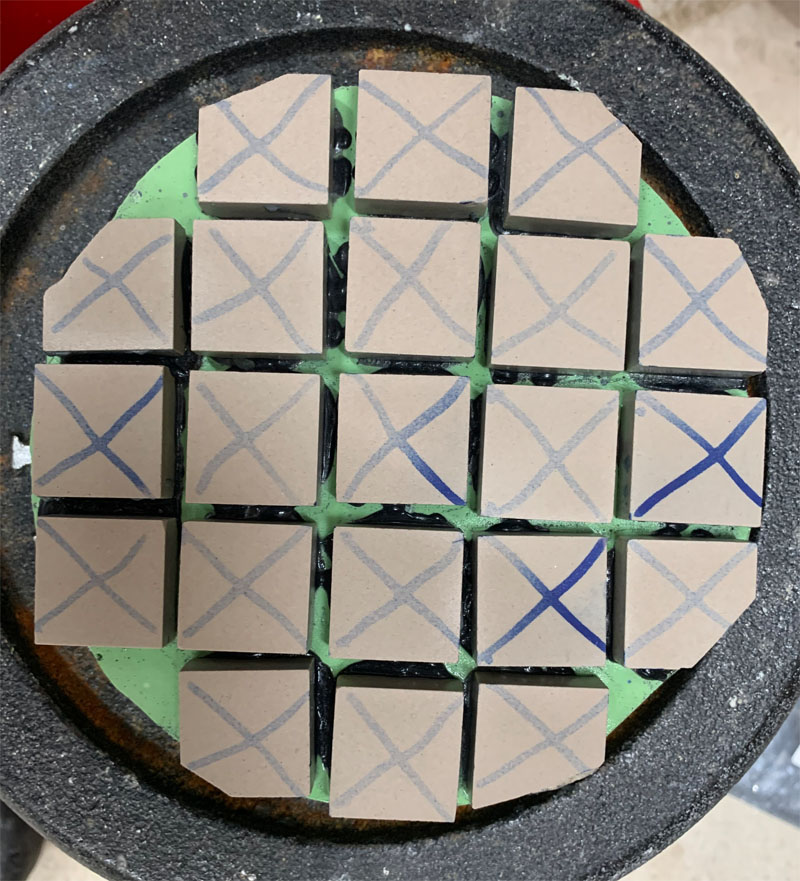

Ich nehme eine Stahlbürste:

Viele Grüße,

Horia