Hallo an alle Glasquäler!

aus aktuellem Anlass - ein versauter Rohling - möchte ich fragen, wie Ihr das so macht mit dem ausflexen des Rohlings?

Welche Scheiben?

Nass oder Trocken?

Anstellwinkel?

Volle Flex-Drehzahl?

Viel Druck oder wenig?

Bislang ging alles glatt, bei 14" und 18" Borofloat und diversen Tools aus Floatglas gab's ab und zu ein paar tiefere Absplitterungen (< 1mm) die aber nach 3-4 Stunden Karbo alle verschwanden.

Aber beim neuerlichen Versuch mit einem 19mm Floatglas-Rohling war ich wohl etwas zu vorsichtig und zu langsam mit dem Vorschub, jetzt habe ich drei tiefe Risse im Glas, bestimmt an die 3-5mm, ich denke das war lokale Überhitzung, sieht gar nicht gut aus. Das wäre mit Borofloat aufgrund der geringeren Wärmeausdehnung vielleicht nicht passiert, aber nun bin ich allemal alarmiert, der Spielraum scheint nicht besonders groß zu sein!

Bin schon schwer am Zweifeln ob ich nicht bei nächsten Versuch mal den Klassiker ausprobiere: Karbo 60 oder gar Karbo 30 brrr...

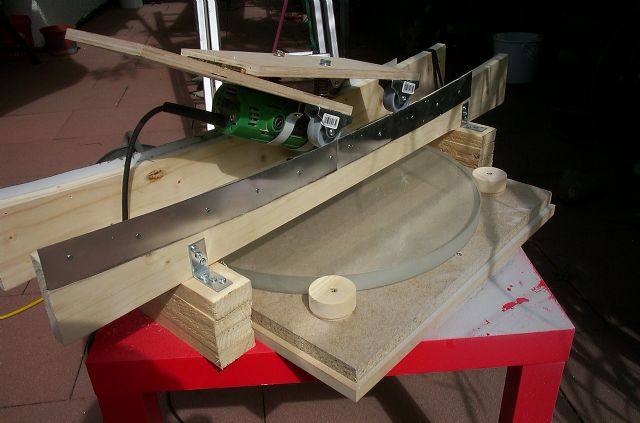

Hier mein Aufbau:

Vorschub vom Hand zur Mitte, Drehung per Hand

Zunächst trocken wie immmer, an einem windigen Tag mit Prognose Regenwetter :o)

Später mit einem dünnen Wasserstrahl.

In der Mitte bleibt ein Pepperl stehen zur Tiefenmessung

Sieht erst einmal gut aus, ein guter Millimeter bleibt noch für das Karbo, das wäre doch gelacht!

Hier einer der Risss eingekreist, schillert in der Tiefe wie ein Regenbogen, etwas schlecht zu sehen.

Daneben noch zwei Absplitterungen, die könnte man noch wegschleifen falls es nicht in die Tiefe geht.

Viele Grüße

Kai