Hallo Kai,

mit Sauerstoff wollte ich auch glimmen.

Habe auch so eine 2kg Flasche aus dem med.Bereich wie Du.

Wo siehst Du die Risiken?

Grüße

Armin

Hallo Kai,

mit Sauerstoff wollte ich auch glimmen.

Habe auch so eine 2kg Flasche aus dem med.Bereich wie Du.

Wo siehst Du die Risiken?

Grüße

Armin

Hallo Kai,

nachdem der KBI meiner 12" Anlage deutlich reduziert ist

hab mir nochmals deine Tabelle angeschaut um demnächst einigermaßen sinnvoll und für uns nutzbringend experimentieren zu können.

Nach meinen bisherigen Versuchen habe ich den Eindruck dass relativ langwierige Vakuumquälerei in Richtung < 1x 10exp-5 mbar nix mehr bringt sofern man mit Abständen s < 250 mm Verdampfer <=> Substrat arbeiten kann. Dazu eine Frage: Gibt es irgendwo eine Untersuchung aus der hervorgeht wie sich der Reflexionsgrad von Alu in Abhängigkeit vom Druck ändert? Die Schichtdicke d sei ca. 100 nm.

Gruß Kurt

Hallo Michael,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Ich frage mich ob dieses Bisschen Feuchtigkeit stören kann<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Am besten ist es, solche Fragen per Rechnung zu klären[;)]

Allerdings muss sowas etwas reifen, bis dahin werde ich mit beiden, Luft und O2, experimentieren.

Rein gefühlsmäßig sehe ich das wie Du: Luft sollte es auch tun.

Hallo Armin,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Wo siehst Du die Risiken?<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

An zwei Stellen ist Vorsicht geboten:

O2 Einlass und Auslass.

Einlass ist einfacher, da man hier nur wenige Dichtungen hat und diese aus Viton (FKM/FPM) machen kann.

Auslass ist in der Pumpe, dort wird O2 wieder auf Atmospherendruck verdichtet, sonst kommt es ja nicht wieder raus.

Ich meine, bei den minimalen Mengen O2 reicht ein offener Gasballast in der letzten Stufe aus.

Zumindest bei einer ölfreien Pumpe, so mache ich das im Moment.

Eine Membranpumpe wie Du sie hast sollte auch gehen, manchmal sind die Membran-Materialien angegeben.

Dann ist man sicher.

Der schlimmste Fall ist wahrscheinlich eine kaputte Dichtung.

Mit einer Öl-Drehschieberpumpe sollte man kein reines O2 durchpumpen.

Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">...relativ langwierige Vakuumquälerei in Richtung < 1x 10exp-5 mbar nix mehr bringt<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Sehe ich genauso.

Zur Erinnerung:

John Strong hatte Ritchey's 2,5m Spiegel damals bei 2,7x10^-5 mBar bedampft!

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Gibt es irgendwo eine Untersuchung aus der hervorgeht wie sich der Reflexionsgrad von Alu in Abhängigkeit vom Druck ändert?<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Nein, nicht direkt.

Die neuesten Messungen, die für Alu knapp über 92% im besten Spektralbereich angeben, sind aber unter extrem guten Bedingungen aufgedampft. Und dann wurde die Schicht abgezogen und "von unten" vermessen, um wirklich die unverfälschten dielektrischen Werte von Alu zu bekommen. Silber reagiert noch viel stärker auf mangelhaften Druck.

Vermutlich wird es weniger als 1% ausmachen. Meine "Messungen" lagen meist etwas über 90%.

Noch bin ich nicht in der Lage eine wirklich genaue Reflexionsmessung zu machen.

Meine letzte Versuchsserie diente zur Erkundung des "kurzen" versus "langen" Prozesses.

Dieses mal mit Papier, Bleistift und Stoppuhr[;)]

Bisher noch keine Zeit die Werte grafisch ansprechend aufzubereiten.

Erst mal in Kürze:

1. Kurzer Prozess, also O2-Glimmen bei 2x10-2 mBar, dann Diff-Pumpe öffnen und Druckabfall nach 4 Minuten dokumentieren.

Endruck nach 4 min: 2x10-5 mBar

2. Langer Prozess, also 1:30h pumpen auf 4x10-6 mBar, dann O2-Glimmen bei 2x10-2 mBar, danach Druckabfall nach 4 Minuten dokumentieren.

Endruck nach 4 min: 6x10-6 mBar

Viele Grüße

Kai

Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: Kurt</i>

Gibt es irgendwo eine Untersuchung aus der hervorgeht wie sich der Reflexionsgrad von Alu in Abhängigkeit vom Druck ändert?

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Nicht dass ich wüsste. Aber irgendwo hat gestanden, dass der Reflektionsgrad von der Bedampfungs-Geschwindigkeit abhängt. Je schneller desto besser. Leider ist mir entfallen wo ich das gelesen habe.

Gruß

Michael

Hallo Kai,<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"><i>Original erstellt von: fraxinus</i>

<br />Hallo Michael,

zB hier:

https://www.mmto.org/MMTpapers/pdfs/tm/tm03-8.pdf

Viele Grüße

Kai

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

welch ein Glück dass ich das jetzt erst zu lesen bekomme[:0]. Sonst hätte ich nämlich sehr wahrscheinlich nicht mit der Vakuumbedampfung angefangen. Trotzdem vielen Dank für diesen Link.

Noch mal ganz kurz zu meinem derzeit praktizierten "lang"- Prozess im 12" Pott mit 3 Schiffchen in Serie:

1. Vorvakuumpe evakuiert in ca. 20 min auf 0,06 mbar.

2. Heizung HV- Pumpe ein bis < 2 x 10exp-5 mbar.

3. Belüften auf ca. 0,02 mbar und Glimmentladung einschalten.

4. Nach 2 min Belüftung schließen. Glimmentladung erlischt nach weniger als 5 s. Glimmspannung abschalten.

5. Nach weiteren 60- 120 s ist der Druck wieder bei 2 x 10exp-5 mbar.

6. Schiffchenheizung für 60 s einschalten.

Hab heute 3 Proben in Serie nach obigem Schema produziert, ohne Schiffchendefekt! Der gemessene Reflexionsgrad liegt im Bereich 89% bis 92%. Alle Proben haben den Tesatest bestanden. Muss auch noch die Messgenauigkeit verbessern um die Ergebnisse sicherer differenzieren zu können.

Gruß Kurt

Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Sonst hätte ich nämlich sehr wahrscheinlich nicht mit der Vakuumbedampfung angefangen. <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Wieso?

In dem PDF geht es um einen 6,5m Spiegel, zusätzlich in situ, das ist eine völlig andere Hausnummer als unsere Mini-Anlagen.

Ich fand unsere Anfangserfolge sehr motivierend, jetzt geht es "nur" noch darum, das Verfahren praktisch benutzbar und sicher zu machen.

Das ist leider immer 80% des gesamten Aufwands[xx(]

Viele Grüße

Kai

Hallo Kai,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Wieso?...

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

<b>jetzt</b> kann ich auch mit den Infos zur 6 m Verspiegelung etwas anfangen. Vor Beginn meiner Versuche hätte ich gar nicht gewusst was von den Infos für uns relevant sein könnte.

Gruß Kurt

Hallo,

ein kleiner Beitrag zu Grundlagenfoschung meinerseit beschäftigt sich mit der Frage:

Was passiert, wenn es bei der Verdampfung zu Spritzern/Tropfen kommt?

Bleiben Schäden auf dem Glas?

Nun ist es bei "Nemo" absolut ausgeschlossen, dass größere Tropfen auf das Glas treffen - der Spiegel hängt ja oben.

Spritzer können theoretisch auftreten, wurden bisher aber nicht beobachtet.

Ganz anders könnte das in einer größeren Kammer aussehen, wo die Option "Spiegel unten" die einfachste aller Möglichkeiten ist.

Die Verdampfer (mehrere!) würden knapp außerhalb der Randes sitzen, aber viel Platz für Abweichungen von der senkrechten Falllinie ist nicht.

Erschwerend kommt hinzu, dass man beim Aufschmelzen nicht alle Verdampfer gleichzeitig im Blick haben kann.

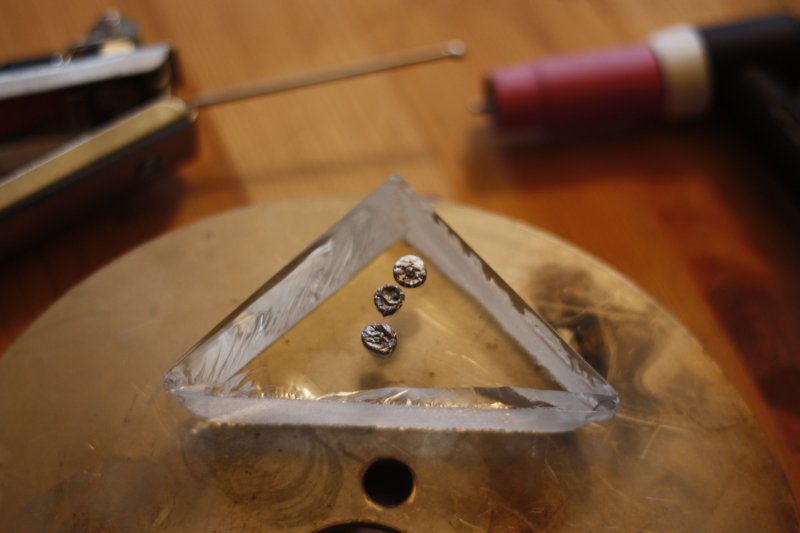

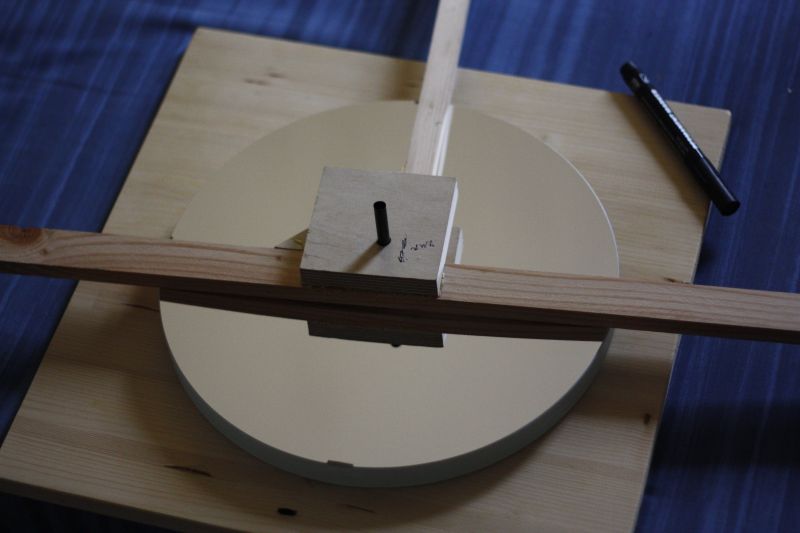

Der Versuchsaufbau sieht so aus:

Der Wolfram Stab wird mit reichlich Alu Krampen beladen.

Unter dem Verdampfer liegt ein dreieckiges Stück Borofloat.

Da drauf sollte der Tropfen landen.

Bei Aufschmelzen ist bisher nur einmal etwas abgetropft.

Dieses mal gingt natürlich alles glatt. Wie könnte es anders sein?

Der fertige Tropfen in einer etwas unterbelichteten Aufnahme.

Die Temperatur sinkt mit Tropfenbildung deutlich sichtbar ab.

Das liegt an der Schmelzwärme des Alu.

Danach wird abgekühlt und dann mit maximaler Geschwindigkeit erneut aufgeheizt und verdampft.

Hier fließen kurzzeitig bis 400A.

Trotz aller "Mühe" - keine Tropfen, keine Spitzer. Schade![:D]

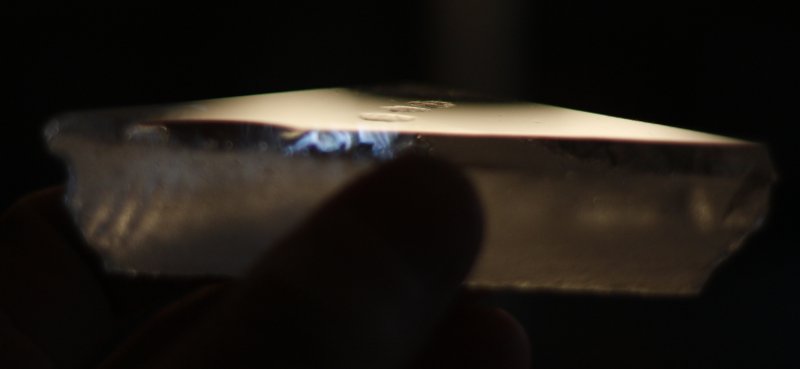

Zwischen Verdampfer und Bullauge befindet sich eine dünne Glasplatte, damit das Alu nicht in der ganzen Kammer alles voll sabbert.

Diese Platte ist nun dick beschichtet, so dick, dass man nach kurzem Aufweichen einzelne Fetzen abziehen kann.

(Natürlich versagt der Tesatest, die Platte ist nur abgespült..)

Vielleicht gelingt noch eine direkte Dickenbestimmung?

Erstaunlicherweise wirken solch dicke Schichten noch brilliant und bekommen dann, bei weiterer Verdickung, einen weiss-matten Schleier.

Das nächste Bild zeigt den letzten Beladungsversuch während der Glimm Phase.

Jetzt wurde der Versuch noch zwei mal und mit erhöhter Beladung wiederholt, leider keine abfallenden Tropfen, keine Spritzer, nix!

Das ist auf der einen Seite sehr beruhigend - anderseits muss jetzt mal der Tropfen fallen!

Na also, geht doch!

Mit dem WIG Brenner sind ein paar Tropfen (Durchmesser ca 6-8mm) kein Problem.

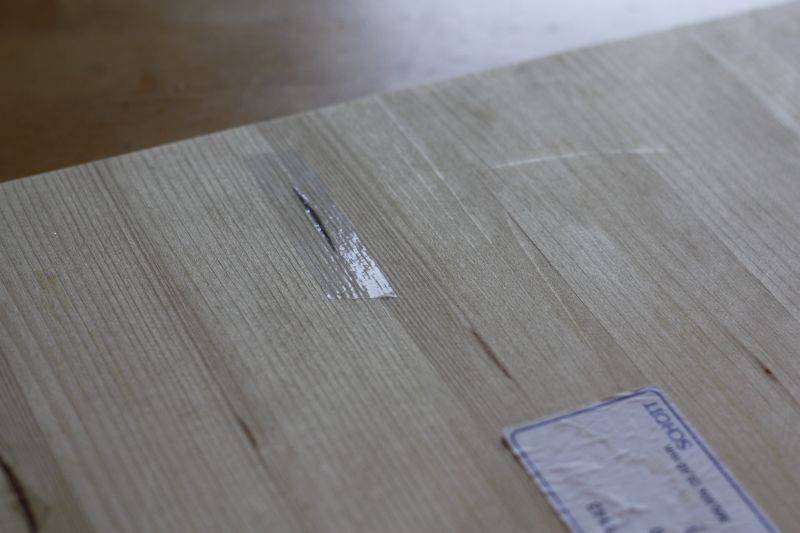

Das Schadensbild ist durchaus übel. Abfallende, größere Tropfen sind keine schöne Sache.

Es sind tatsächlich spinnennetzartige Risse von bis zu 0,5mm Tiefe.

Wenn man mit den Fingern drüber fährt erscheint alles glatt, im flachen Lichteinfall sieht man ganz leichte Dellen.

Fazit:

Die Oberflächenspannung von flüssigem Aluminium ist hoch genug um große Tropfen sicher zu halten.

Wenn man es mit der Beladung nicht übertreibt, sollte nichts schiefgehen.

Sogar Verdampfer direkt über dem Spiegel wären denkbar, wenn auch mit einem unguten Gefühl.

Vielleicht muss man Murphy doch nicht so direkt herausfordern?[:D]

Viele Grüße

Kai

Hallo Kai,

hochinteressante Dokumentation [^]

So ganz nach Augenmaß geschätzt würde ich sagen dass meine dünnwandigen Ta- Schiffchen bei ähnlicher Alu- Zuladung sofort durchbrennen würden. Deshalb die Fragen:

1. Wie viel mg Al hat du ca. maximal draufgepackt?

2. Wie dick sind deine Wolframdrähte?

Man kann ja aus dem Abstand Verdampfer <=> Substrat, gewünschter Schichtdicke und der Anzahl der Verdampfer abschätzen wie hoch die Al-Zuladung mindestens sein muss.

Gruß Kurt

Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">1. Wie viel mg Al hat du ca. maximal draufgepackt?<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Müssten um die 0,2g gewesen sein.

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">2. Wie dick sind deine Wolframdrähte?<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Grüne WIG Elektroden 2,4mm

Die Tests sind auch dazu da, ein paar Erfahrungswerte für die Grenzen der Stromversorgung zu bekommen.

Das geht auch dünner.

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">....dünnwandigen Ta- Schiffchen bei ähnlicher Alu- Zuladung sofort durchbrennen würden<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Wobei diese den Vorteil haben, nicht nach unten abzustrahlen. Das spart schon mal die Hälfte Alu.

Dieser Vorteil wird aber zum Nachteil, sobald man den Spiegel unten liegen hat.[;)]

Viele Grüße

Kai

Hallo Kai,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Müssten um die 0,2g gewesen sein...<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

bei meiner derzeitigen Standardprozedur belade ich 3 Schiffchen mit jeweils ca. 20 mg Alu. Das ergibt bei 250 mm Abstand Schiffchen <=> Substrat ca. 50 bis 60 nm Schichtdicke. Danach hätte ich bei Verwendung von W- Elektroden jede Menge Reserve bezüglich Alu-Zuladung

Bei Alu hab ich also die freie Wahl zwischen W- Elektroden und Schiffchen. Ich werde bei nächster Gelegenheit ausprobieren wie viel flüssiges Alu meine 1,4 mm W- Elektroden tragen können.

Silber lässt sich wahrscheinlich nur in Schiffchen verdampfen, weil dessen Dichte rund 4x höher ist als die von Alu. Silber benetzt Tantal nicht. Wenn das bei W auch so ist dann geht es hier eben nur mit Schiffchen.

Gruß Kurt

Hallo zusammen,

zwischenzeitlich ist an dieser Baustelle nicht viel passiert, einige kleine Änderungen zur Verbesserung der Bedienbarkeit möchte ich dennoch dokumentieren.

Wenn alles gut geht, kann ich demnächst ein kostenloses Testprogramm für Spiegelschleifer anbieten.

Mehr dazu weiter unten[;)]

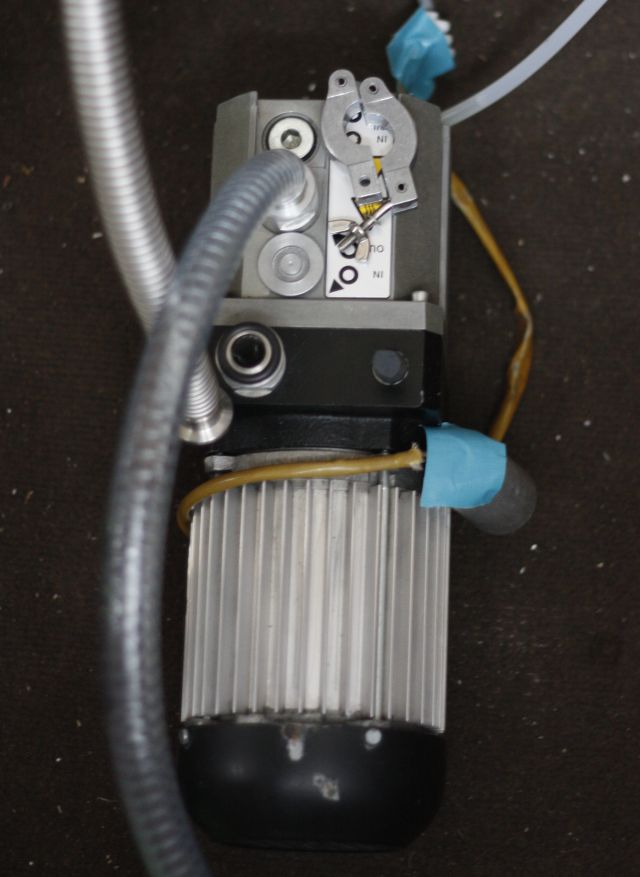

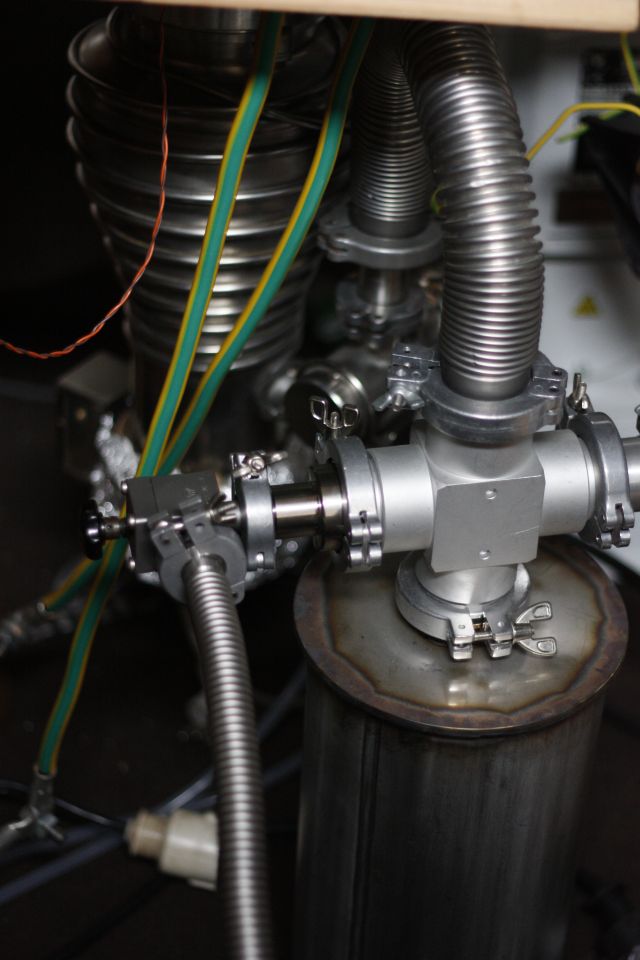

Zuerst ein Blick auf den aktuellen Aufbau:

Das ist die klassische Konfiguration, wie sie auch im Buch von Ingalls, ATM Band III, beschrieben ist.

Der Vorteil dieser komplizierteren Ausführung mit Gate-Valve, also Hochvakuum-Ventil ist, dass man die Kammer bei heisser Diffusionspumpe öffnen kann. Unter anderem kann man dann mehrere Spiegel nacheinander bedampfen. Oder die Diff-Pumpe schon mal anheizen, während man das Alu auf die Wendel hängt und andere Dinge in der Kammer vorbereitet.

Statt der Vorpumpe II kann man auch alles zum Pumpe I umleiten, dann braucht man nur eine einzige, hat aber nicht ewig Zeit beim Öffnen der Kammer. Zwischenzeitlich läuft dann der Puffertank "voll".

Da ich aber eine kleine Drehschieberpumpe gefunden habe, die noch ausgiebig getestet werden muss, bietet sich der Aufbau mit zwei Pumpen an. Die kleine ist nebenbei angenehm leise.

Hier Pumpe II

... welche am Puffertank hängt. Der dicke Schlauch führt zur Diffusionspumpe.

Im Prinzip kann der Tank weggelassen werden. Im Moment wird er nicht anderweitig gebraucht und verhindert, dass sich die kleine Pumpe "verschluckt".

Pumpe I ist eine trockene (=ölfreie) Pumpe, die als Vorpumpe für die 35 Liter Kammer etwas zu groß geraten ist.

Hat aber den großen Vorteil, dass man sie bedenkenlos laufen lassen kann weil kein Pumpenöl in die Kammer zurückströmen kann.

Weiterhin produziert sie keinen Ölnebel, der nach draussen abgeleitet werden müsste.

Kammer und Diffusionspumpe stehen nach Beendigung der Arbeit unter Vakuum bzw werden nocheinmal abgepumpt.

Nächstes Ziel in Richtung eines permanenten Aufbaus wird die Vereinfachung der Messstellen sein.

Hier reichen kalibrierte Zeigerinstrumente mit den wichtigsten Markierungen.

Weiterhin müssen die wertvollen Flanschbauteile auf ein Minimum reduziert werden.

Wie oben schon angekündigt, werde ich versuchen diese Anlage dauerhaft einsatzbereit zu halten.

Unter zwei Bedingungen würde ich dann kleinere Amateurspiegel kostenlos bedampfen:

1. der Spiegelschliff wird im Astrotreff dokumentiert

2. der Spiegel hat eine der von Stathis angebotenen Größen bis maximal 300mm

Der Grund für Punkt 2. liegt einfach darin, dass Stathis seit Jahren dieselben Größen von Schott liefern lässt, und diese sind auf den Millimeter immer gleich groß. Da der Spiegel aufgehängt wird, werde ich nur die Halterungen für diese Größen bauen.

Die allermeisten Spiegelschleifer verwenden sowieso dieses Material, weitere Werbung meinerseits wäre wie Eulen nach Athen tragen[;)]

http://www.stathis-firstlight.…gelschleifen/material.htm

Vorrangig werden das sein: 115, 130, 155, 205, 255, 270 und 300mm

Ich werde mein Vorhaben noch einmal extra vorstellen, aber wer das hier gerade liest darf sich ermuntert fühlen einen eigenen Spiegel zu schleifen.

Das ganze ist bis auf weiteres und exklusive Porto kostenlos.[:)]

Für mich springt dabei ein Praxistest der Schichten (im Moment Alu ohne Schutzschicht) und Erfahrungswerte im Zeitbedarf für die Abwicklung heraus. Ein Nebengewerbe werde ich nicht anmelden, zunächst muss der Prozess einwandfrei funktionieren.

Kann natürlich sein, dass das zeitlich ein Unding wird. Schau'n mer mal!

Die erste Feuertaufe dieser Art fand letzte Woche statt.

Zwei 12-zöller wurden nacheinander bedampft.

Einer davon ist von Tobias:

http://www.astrotreff.de/topic.asp?TOPIC_ID=171505

Nach ein paar gewechselten emails kam der Spiegel, sauber verpackt ind Frischhaltefolie, an:

Folie aufgeschnitten, Gute Seite nach unten auf dem Holz...

... Ränder gut vom Ceri befreit, sehr schön...

... Birke Multiplex wäre besser gewesen. Diese Harzgalle habe ich mit Tesa vorsichtshalber überklebt, damit beim Rücktransport nichts anklebt.

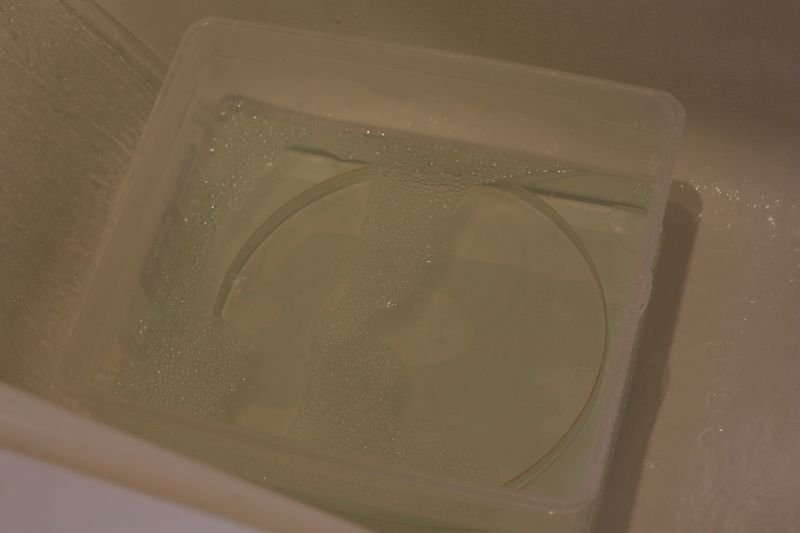

Dank sauberer Vorreinigung durch Tobias bleibt mein Wasser sauber:

Und nun ab in die Halterung. Bei 12" ist das schon ein kleiner Aufriss, da die Kammer nur unwesentlich größer ist.

Vom Prozess habe ich dieses mal leider keine Bilder, da alle Hände voll zu tun.

Es ist schon etwas anderes eine fremden Spiegel zu Bedampfen!

Bei eigenem Zeugs beisst man sich eben ins Knie wenn's Scherben gibt, aber was erzählt man den Kollegen?

Die Schicht ist jedenfalls, bis auf eine kleine Wasserspur am Rand, ganz gut geworden.

Die Mittenmarkierung habe ich bei der Gelegenheit gleich mit drauf gemalt.

Hier näher beschrieben:

http://www.astrotreff.de/topic.asp?TOPIC_ID=197748

So, und nun hoffe ich, dass Tobias seinen Spiegel heil vom Postboten zurückbekommt und intensiv nutzen kann.

Viele Grüße

Kai

Hallo Kai,

cool, die Profibeschichter werden wohl bald von Amateuranfragen und -aufträgen befreit sein. [:)]

Viele Grüße

Jörg

Hallo Jörg,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">...die Profibeschichter werden wohl bald von Amateuranfragen und -aufträgen befreit sein.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Das wird sich bald zeigen ob es Sinn macht reine Aluschichten aufzudampfen.

Ansonsten könnte man mit einer gut gemachten Schutzschicht langfristig besser fahren, da lasse ich den Profis gern den Vortritt.

Bin ja kein Unmensch[:D]

Viele Grüße

Kai

Hallo Kai,

ich werfe den Hut weg und senke mein nur noch wenig behaartes Haupt vor dem was du machst, und vor allem was du den Kollegen der schleifenden Zunft anbietest, Hammer!

lg

Winni [:)]

Hallo Winni,

danke Dir, geht runter wie Öl[:)]

Ich denke für den Spiegelschleifer-Nachwuchs muss etwas getan werden.

Irgendwer muss schließlich unsere geliebten Nagler und Ethosse aus dem Nachlass kaufen[:D]

Viele Grüße

Kai

Hola Kai,

weltklasse! [:p] Ich glaub ich fräse meinen fertigen 14"er

nachträglich auf 12" herunter nur um in den Genuss einer

Kai´schen Beschichtung zu kommen! [:D]

Weiter so!!

lg,

Alfredo [:)]

Hallo Leute,

auch von mir hier nochmal Vielen Dank an Kai ![]()

Der Spiegel ist wohlbehalten bei mir angekommen.

Ein Bild davon habe ich in meinem Thema gepostet (ist für hier zu groß)http://astrotobi.de/wp-content…s/2016/06/spiegel12er.jpg

Ich bin jetzt noch ein paar Tage unterwegs,

danach wird die Spiegelzelle noch etwas überarbeitet

und der Dobson ordentlich justiert fürs First-Light.

Die Spiegelschicht sieht wirklich super aus.

Ich bin gespannt wie lange sie sich hält.

Aber da ich hier in Aachen eh nicht sooo viele Beobachtungsnächte im Jahr habe, bin ich da ziemlich optimistisch...

Im Winter ist dann wahrscheinlich der Härtetest zu Hause im Allgäu angesagt [:D]

Wirklich eine tolle Sache was jetzt auch schon mit Amateurmitteln möglich ist [^]

viele Grüße

Tobias

Hallo Leute,

nachdem Kurt in Sachen SiO / SiO2 Schutzschicht mächtig vorgelegt hat, geht es auch hier damit weiter.

Kurzentschlossen habe ich Kurt's SiO Verdampfer eine Nummer größer nachgebaut, nach dem "Schnittmuster" ab Bild 159, hier:

http://www.astrotreff.de/topic…IC_ID=182636&whichpage=19

Noch einmal der rote Faden:

- zur Verdampfung (via Widerstandsheizung) eignet sich nur SiO, weil das bei schon niedrigen Temperaturen (1200°C sic[;)]) ausreichend subliniert

- SiO kann nicht im offenen Schiffchen verräuchert werden, weil das unkontrolliert zerbröselt

- SiO hat gute Schutzwirkung aber leider einen leichten Gilb

- deshalb wird Sauerstoff in die Kammer geleitet um das SiO in situ weiter zu SiO2 zu oxidieren

- zur Krönung muss noch die Schichtdicke gemessen werden, denn das muss genau und homogen aufgetragen werden

Da die Sache recht komplex ist, habe ich zunächst nur den Verdampfer eingeweiht. Kein Sauerstoff.

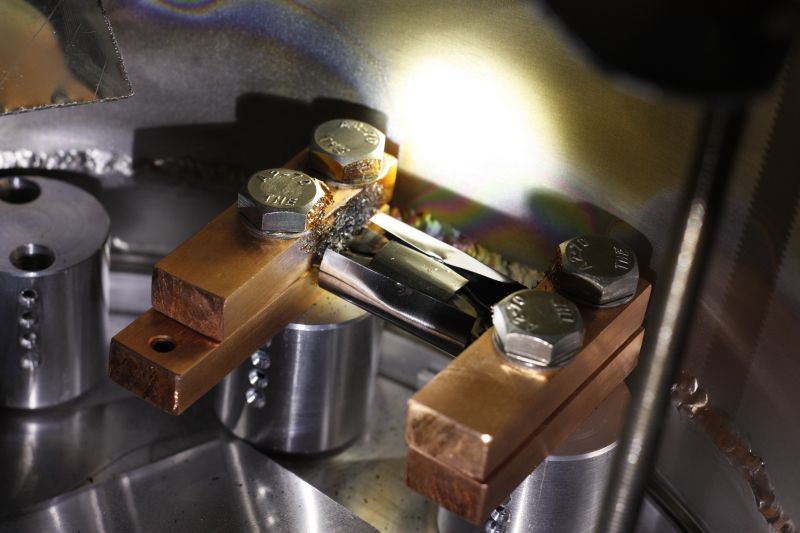

Tantalblech 0.1mm, Durchmesser ist ca 13mm, Länge mit Einspannung 80mm, effektiv 50mm, 2x Innenseele (siehe Kurt)

Fassungsvermögen 2.5g SiO

Zusätzlich ein oben offener Wärmeschutz

Bilder von dem Teil gibt's später, während der "Blecharbeiten" habe ich das fotografieren vergessen.

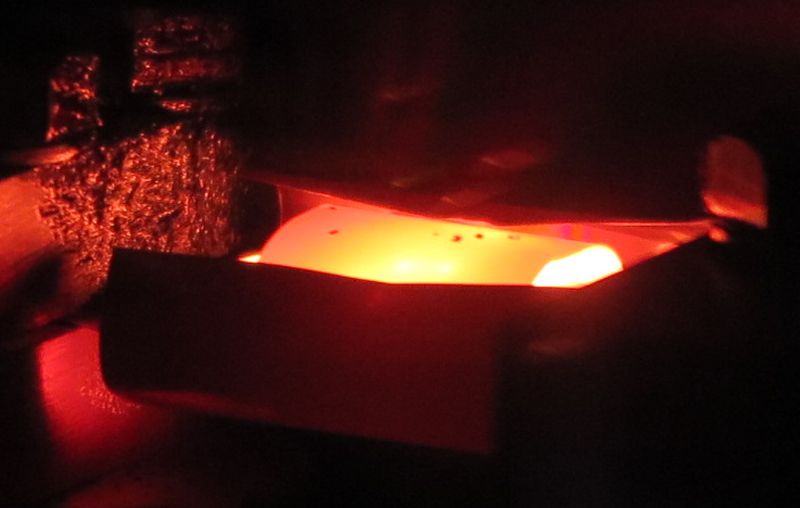

Aber vom ersten Aufheizen gibt es Fotos:

Es wird empfohlen, das frische SiO zunächst ein paar Tage unter Vakuum zu lagern.

So viel Geduld habe ich jetzt nicht. Deshalb wird alles ein paar Minuten auf 600°C gehalten.

Strom etwa 120A, soweit alles ok.

Nachdem das Alu auf dem Probeglas ist, wird der Verdampfer auf Gelb- bis Weissglut geheizt.

Damit wird eine Hälfte des Glases zum Vergleich bedampft.

Schwierig einzuschätzen ob das nun 1199°C oder 1200°C sind?

Strom etwa 180A. Bei 200A ploppen die ersten Brösel aus den Nähten - und verunreinigen die Kupfer Kontakte, nicht so gut.

Nocheinmal diese Szene mit weniger Belichtung.

Man sieht visuell deutliche Unterschiede in der Rot- Gelb und Weissglut

Vielleicht doch schon zu viel des Guten?

Aus messtechnischer Sicht muss da unbedingt etwas getan werden!

Vier Stück Laborthermometer a 300°C wären ein guter Anfang[:D]

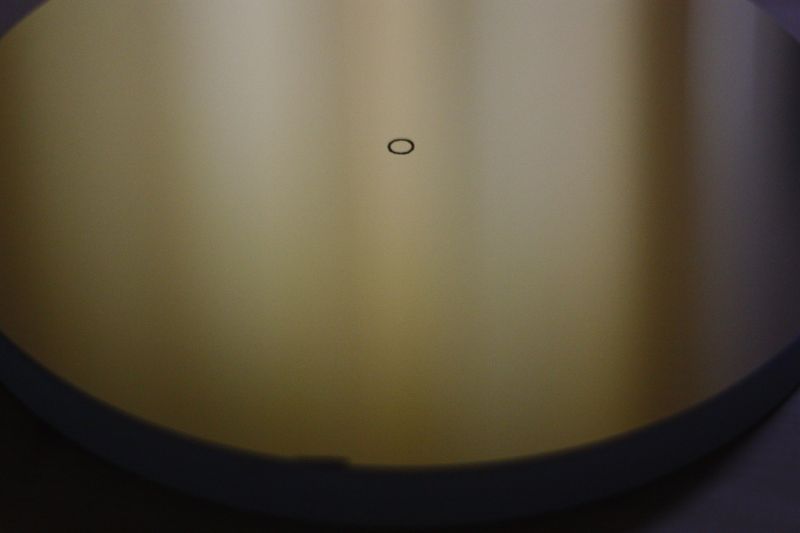

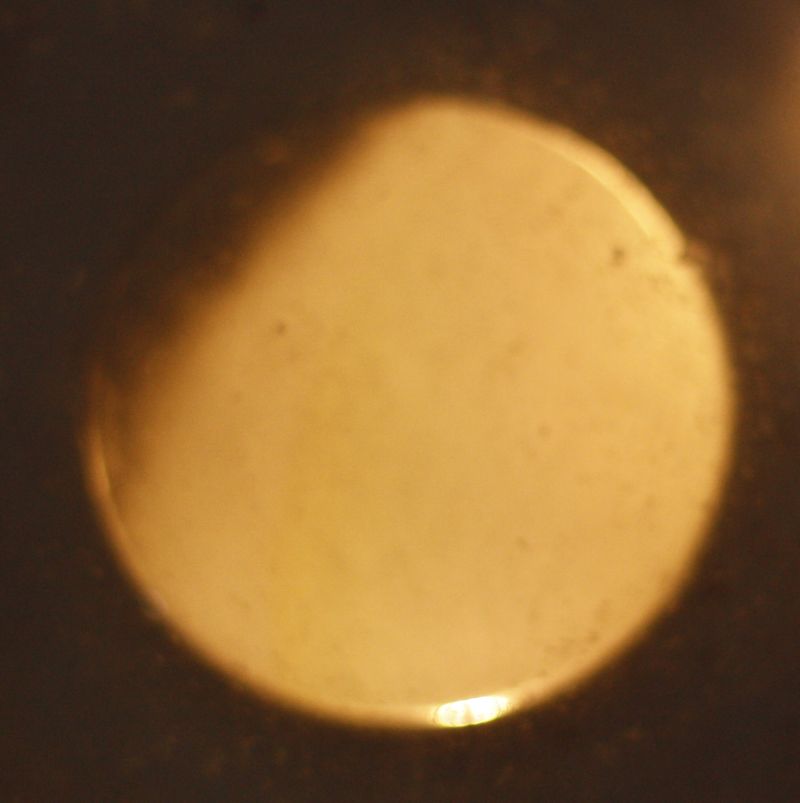

Mit dem Ergebnis auf dem Probeglas (Petri Schale) bin ich ganz zufrieden.

Da hier das Glas nicht rotiert wurde, ist die Schicht unterschiedlich dick.

Man sieht dezente Farbübergänge. Insgesamt ist die Reflektivität auf dem blanken Alu (rechte Seite) am höchsten, aber auffällig ist es nur im direkten Vergleich nebeneinander.

Einen auffälligen Gilb kann ich nicht ausmachen, aber es gibt auch keinen Anhaltspunkt zur absoluten Schichtdicke.

Das grün in der Mitte ist am dicksten, dann wird die Schicht nach links (über violett, rot, neutral/gelb) immer dünner.

Interessant ist dieser Schattenverlauf.

Weitere Tests zu Haltbarkeit werden folgen.

Eins kann ich schon vorwegnehmen:

Das Bullauge der Vakummkammer liegt nun seit 30 Minuten im "Rohrfrei" und hat immer noch - leicht angefressenes - Alu drauf!

Und noch ein letztes Bild, bevor die Kammer wieder abgepumpt wird:

Bei dem Schlonz, links an den Kupferklemmen, handelt es sich um die erwähnten SiO Brösel, welche hell glühend den Weg nach draussen suchten.[}:)]

Nächster Schritt wird dann sein: Sauerstoff!

Und auch an dieser Front hat Kurt schon vorgearbeitet, ein herzliches Dankeschön an dieser Stelle, das macht nämlich einiges leichter[:)]

Viele Grüße

Kai

Hallo,

zunächst der Haltbarkeitstest der ersten SiO Probe in "Rohrfrei" Lauge.

Nach 4 min löst sich das Alu....

... während der geschützte Teil bei dieser geringen Konzentration auch nach 12 Stunden noch intakt ist.

weiter geht's mit der Dokumentation des nächsten SiO/SiO2 Versuches.

Folgendes wurde zusätzlich verwendet:

- Sauerstoff ala Kurt im Luftballon

- Thermometer im SiO Verdampfer

Zunächst ein Bild vom Verdampfer

Etwas SiO vom letzten Versuch ist noch drin, vorsichtshalber wird gewogen

Die Anlage im Betrieb. Verdampdungsdauer ca 7 min, dann werden die Klemmen im inneren zu heiss.

Im Detail:

Das gelbe Voltmeter im Vordergrund ist die Anzeige des Druck-Messgerätes (ca 2.5E-4mBar)

Weiter hinten die Anzeige des Thermometers (Thermoelement Typ K, aktuell 38mV, das sind gut 900°C)

Der Thermofühler ist an der Unterseite angebracht und misst zu wenig.

Das nächste mal kommt er in die Schachtel, auf die Gefahr hin, dass er das unter SiO Einfluss nicht überlebt.

Der O2 Einlass ist anders als der von Kurt aufgebaut.

Oben im T-Stück, nach dem Absperr-Ventil, geht der Sauerstoff durch eine enge Kanüle.

Seitlich wird ein Teil davon mit einer extra Vakuumpumpe abgesaugt.

Der Rest geht unten durch eine dicke Kanüle in die Kammer.

Regulierung erfolgt im Moment durch das Knicken des Absaug-Schlauches.

Das funktioniert schon mal gut genug, sodas dieser Knick im Schlauch durch ein vermünftiges Ventil ersetzt werden kann.

Die Kanülen sind jeweils durch dicken Gummi gestochen und zwischen den Flanschen eingeklemmt.

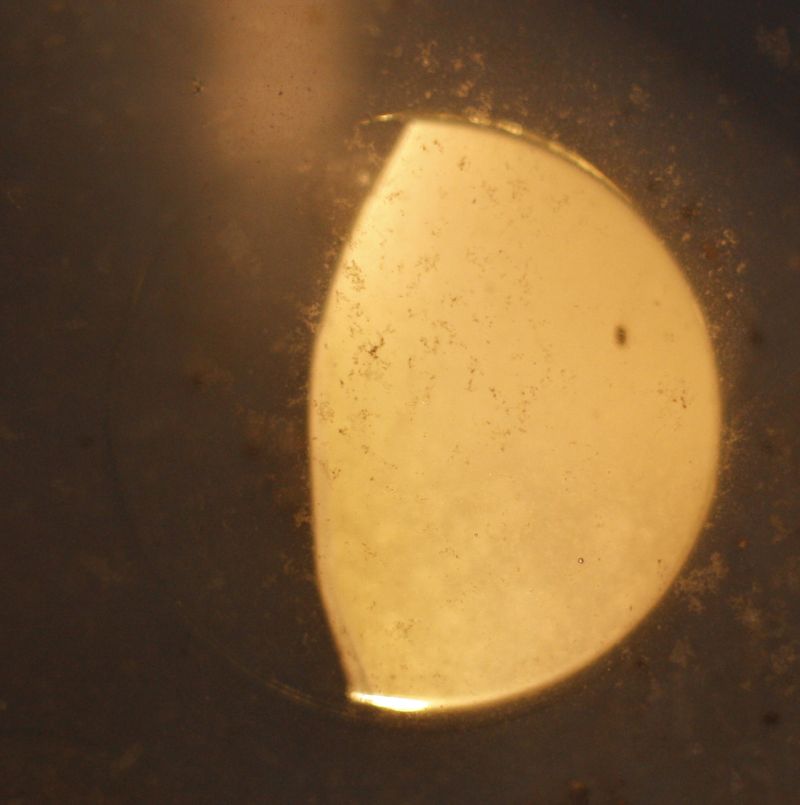

Das Ergebnis kann sich sehen lassen.

Visuell muss man zweimal hinschauen um einen Unterschied zu bemerken.

Gegen einen weissen Hintergrund und unterbelichtet fotografiert ist die Trennlinie aber zu sehen.

Die Schicht ist nach meinen Abschätzungen ca 60-70nm dick.

Das ist noch über Faktor 2x zu dünn.

Deshalb auch keine Farben.

Wieder ein Test zur Haltbarkeit.

Dieses mal eine schwache Säure

Oben im Bild der Alu-Teil.

Unten der SiO2 geschützte Teil.

Gegen Zitrone sind allerdings beide immun.

Interessant ist das unterschiedliche Breitlaufen. Es war beides mal die gleiche Menge (2 Tropfen)

Der Saft hatte sich auf dem SiO2 Teil nach einer Stunde auf die halbe Fläche verteilt, während der Fleck auf dem Alu sich nicht weiter Vergrößerte.

So, die nächste Baustelle wird die Konstruktion eines ernsthaften Verdampfers mit definierten Abstrahl-Eigenschaften.

Dann sehe ich gute Chancen die Schichtdicke anhand der farbigen Ringe an der Kammerwand in situ abzuschätzen.

Diese Methode wird langfristig keinen Schwingquarz ersetzen, aber davor gibt es noch andere Probleme zu lösen.

Viele Grüße

Kai

Sie haben noch kein Benutzerkonto auf unserer Seite? Registrieren Sie sich kostenlos und nehmen Sie an unserer Community teil!