Hallo,

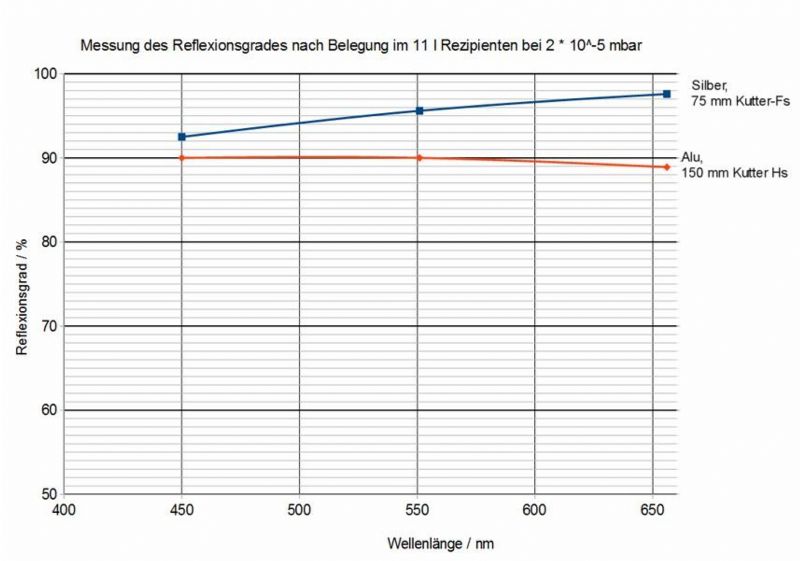

zunächst ein Chart für Alu und Silber. Mit Skotopischer Wichtung meinerseits.

Quelle sind die besten Datenreihen aus "Refractive Info".

Silber ist das anspruchsvollste Metall in Bezug auf die Aufdampfbedingungen, wenn man das volle Potential nutzen will.

So gesehen finde ich das für's experimentieren interessant. Speziell der Vorschlag von Andreas, Lagerung unter Argon, wäre schon noch praxistauglich für einen Fangspiegel. Darf nur nie beschlagen, das ist Gift für die ohnehin schlechte Haftung.

Thomas schrieb:

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Aber was spricht denn gegen eine dielektrische Beschichtung des Silbers?

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Vermutlich die schlechte Haftung und die Pinhole Anfälligkeit von Silber.

Wenn man in der Lage ist, ein dielektrisches High-Low Paar aufzudampfen, kann man auch gleich ein zweites hinzufügen. Und dann kann man auch gleich bei Alu bleiben.

Aber da ist noch etwas Literaturstudium angesagt. In jedem Fall werde ich nur etwas versuchen, was 100% dokumentiert ist und sich bisher bewährt hat.

Trotzdem, ein reiner Silberspiegel hat schon auch was[;)]

Viele Grüße

Kai