no ... do sag ich einmal hut ab ![]()

lg

wolfi

Vacuum- Bedampfungsanlage im Kleinformat

- Kurt

- Geschlossen

-

-

Als ehemaliger Vakuum- bzw. Beschichtungstechniker bin ich immer wieder begeistert, was da auf die Beine gestellt wird! Gratuliere!

Eine kleine Anmerkung noch: auch wenn es verlockend ist, wenn ein halbwegs passabler Druck nach 15min erreicht wird, würde ich vor einer Beschichtung möglichst lange evakuieren! Speziell Aluminium gettert sehr stark und holt sich alles aus dem Restgas (speziell O2 und H2O), was die Reflexion herabsetzt oder allgemein die Qualität der Schicht verringert. Nachdem du wahrscheinlich nicht 10 Spiegel pro Tag beschichten wirst, würde ich mindestens 3-4 Stunden evakuieren und erst dann bedampfen. Noch besser wäre sogar über Nacht. Auch wenn sich vielleicht nicht viel tut am Vakuum-Messgerät (Penning?), so wird die Zusammensetzung des Restgases umso besser je länger man evakuiert. In meiner Dissertation habe ich den Einfluss von O2 und H2O im Bereich von 50ppm bis 1% im Restgas auf Aluminium- bzw. Aluminium-Zinn-Schichten untersucht. Man glaubt nicht, welche Effekte auftreten, wenn das Restgas nicht passt...

-

Hallo Kurt,

sauber Arbeit! Meinen allerhöchsten Respekt![:)]

Alu verschweißen ist wirklich nicht so einfach.

Zunächst geht es nur darum, keine zusätzlichen Löcher rein zu brutzeln[xx(]

"Vakuumtauglich" ist dann eine ganz andere Hausnummer, kein Vergleich zu Edelstahl[;)]Das Flansch-Problem ist mittels "Auftragsschweißung" elegant gelöst.

Ich hoffe meine im Bau befindliche Carbon-Kammer funktioniert, andernfalls werde ich auch noch zu Alu greifen (müssen).Viele Grüße

Kai -

Hallo Kurt,

ich gratuliere zum größeren Töpfchen, genial einfach, dennoch funktionsfähig.[:)]

Mir würde ein wenig das Herz in die Hose rutschen, wenn ich die 20kg Zerodur auf die Abstandshalter legen müsste. Wenn da was schief geht, nicht auszudenken.[:0] Der Teufel steckt im Detail und nach Murphys Gesetzmäßigkeiten, wäre ich vor dem Absenken, schon beim Einfädeln vermutlich 3x mit der polierten Fläche an einer Spitze angeeckt.

Wird man da als Rentner unerschrockener? Trinkst du da ein besonderes Zielwässerchen?[:D]

Viele Grüße

Jörg -

Hallo Kurt,

hochinteressante Beitragsserie!

Habe gerade einen frisch geschliffenen 12,5-er zur Verfügung.

Wenn Du also ein Testobjekt zum verpiegeln und belegen brauchst, sag Bescheid. Habe ich Glück, taugt der Spiegel hinterher etwas.

Wenn nicht: Natronlauge und Salzsäure.

besten Gruß

John

-

Hallo Freunde,

herzlichen Dank für die Glückwünsche und Würdigungen meiner Arbeit. So macht es mir natürlich weiterhin viel Spaß hier zu berichten.

Nun einige spezielle Anmerkungen dem Motto Savety first

(==>)Jörg,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Mir würde ein wenig das Herz in die Hose rutschen, wenn ich die 20kg Zerodur auf die Abstandshalter legen müsste. Wenn da was schief geht, nicht auszudenken. Der Teufel steckt im Detail und nach Murphys Gesetzmäßigkeiten, wäre ich vor dem Absenken, schon beim Einfädeln vermutlich 3x mit der polierten Fläche an einer Spitze angeeckt.<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">aaalso mein Lieber, da hab ich doch schon zwei Sicherheistsysteme gegen haevy Zerodur Crash realisiert und dir reicht das nicht? Leider hast du ja vollkommen recht. Die Spitzen der Substrathalter haben tatsächlich schon auf die Spiegelfläche getapst. Da sie aber aus relativ weichem Alu bestehen hat es keine bleibenden Schäden verursacht. Trotzdem möchte ich natürlich derartige Kontakte für die Zukunft vermeiden und hab deshalb die Spitzen der Substrathalter mit aufsteckbaren Hörnern aus dünnem Alublech bestückt.

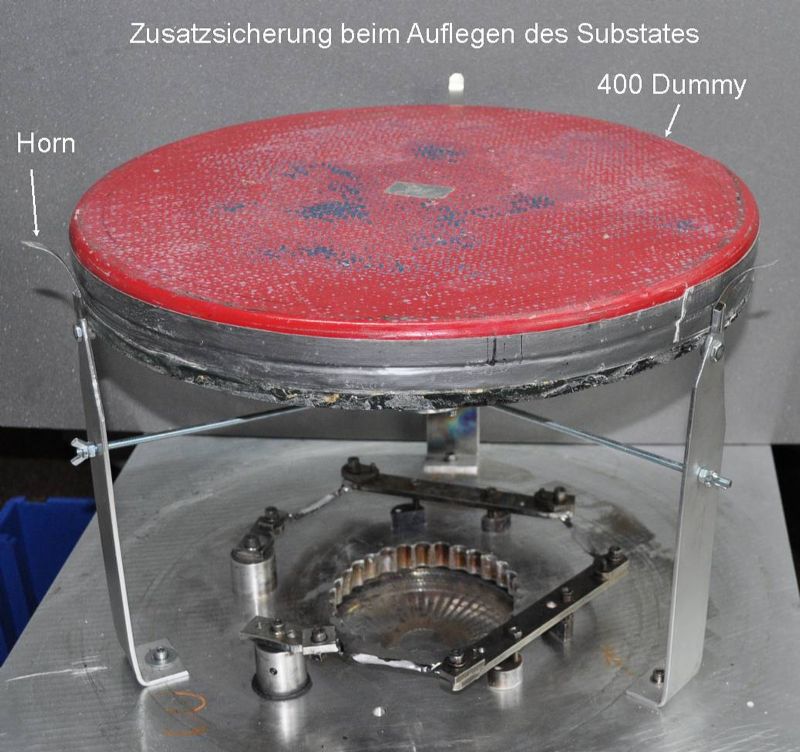

<b>Bild 182</b>

Da der Spiegel bereits auf dem Prüfstand platziert ist wurde hier im Bild ein 400 mm Glas- Schleiftool als Dummy verwendet. Bei richtiger Belegung ginge es wie folgt weiter:

1. Hörner abziehen.

2. Schiffchen mit Alu laden.

3. Drahtsicherung anlegen.

4. Sicherungsspinne entfernen.

5. Pott drüber und Pumpen go.

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote"> ... Rentner unerschrockener? Trinkst du da ein besonderes Zielwässerchen?<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

No risk no fun! Aber jetzt schaff ich es den Spiegel auch ohne Zielwasser und knirschen in die richtige Position zu händeln.<b>Bild 183</b>

Die passenden Verse und weitere Bilder dazu werden in einem neuen Beitrag folgen. Hier nur so viel, bei dem Ritchey Common Test wird das Licht 2x vom Planspiegel und 1x von der Referenzsphäre reflektiert bevor es wieder zum Interferometer oder sonstigem Prüfzeugs zurückkommt. Da würde man bei nicht verspiegelten Spiegeln mit dem Bath fast nix, den PDI nix und mit dem TG garnix sehen.

(==>) Dietmar,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Ein Ideen-Umsetzer-Frickelmeister<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

dieser Titel gefällt mir. Aber speziell hier bei der Herstellung des neuen Pottes waren eher Grundfertigkeiten in Metallbearbeitung und ein Mindestmaß an Alu- Schweißkunst gefragt.(==>)Armin,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Herzlich willkommen im Kreis der 16er <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Danke, 16“ Newton- Eigenbau besitze ich ja schon ziemlich lange. Hab den Spiegel vor gut zwei Jahren noch für teures Geld neu verspiegeln lassen. So etwas wird mir nie mehr passieren!(==>) Alois,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Durchmesser 415 mm ist keine Leichtigkeit. Alle Achtung.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

hier scheint mir tatsächlich das Gewicht des Spiegels das größte Problem zu sein. Du kennst das ja... Aber dünner und damit leichter würde wieder andere Probleme nach sich ziehen.(==>) Toni,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Eine kleine Anmerkung noch: auch wenn es verlockend ist, wenn ein halbwegs passabler Druck nach 15min erreicht wird, würde ich vor einer Beschichtung möglichst lange evakuieren! Speziell Aluminium gettert sehr stark......In meiner Dissertation habe ich den Einfluss von O2 und H2O im Bereich von 50ppm bis 1% im Restgas auf Aluminium- bzw. Aluminium-Zinn-Schichten untersucht. Man glaubt nicht, welche Effekte auftreten, wenn das Restgas nicht passt...

Beste Grüße<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

dann weißt du offensichtlich sehr gut Bescheid und ich erlaube mir deshalb dich noch etwas „anzubaggern“.[:)]1. Bisher war ich der Meinung dass bei der Vakuumbedampfung mit Alu üblicherweise Umgebungsluft als Restgas übrig, der Anteil von Sauerstoff dabei praktisch unverändert bleibt und bei deutlich <1 E-4 mb eine gute Al- Schicht zu erzeugen ist. Bei meinen Proben hab ich ja immerhin fast 90% Reflexionsgrad erreicht. Aber 50 ppm O2 im Restgas und bei welchem Druck, wie geht das? Vielleicht Rezipient während der Evakuierung mehrfach mit Argon 4.6 (WIG- Schutzgas) spülen? Wäre für mich machbar.

2. 1% H2O im Restgas, das kann ich mir gut vorstellen. Das wäre aber bei <1 E-4 mb Totaldruck nur noch <1 E-6 mb Partialdruck H2O. Das soll die Qualität der Al- Schicht merklich beeinträchtigen?

3. Die Getterwirkung von Alu kann ich bei meinen Bedamfungen sehr deutlich registrieren. Sobald die Verdampfung einsetzt fällt der Druck um ca. 10% bis 20% und steigt danach wieder langsam auf den Druck vor Start. Noch deutlicher ist aber die Getterwirkung von Titan. Dieses Metall „frisst“ ja im frisch niedergeschlagenen Zustand fast alles was ankommt. Würde es Sinn machen damit zwecks Verkürzung der HV- Pumpzeit zu gettern? Ich möchte nämlich meine nicht ganz billige aber nicht mehr so neue Turbopumpe schonen. Pumpzeiten von 5 h oder länger wären für mich ein no go.

4. Wozu sind Aluminium - Zinn Schichten gut?

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">...Vakuum-Messgerät (Penning?),<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

nein, ich verwende ein Balzers PKR 251. Das ist ein sog. inverted Magentron mit zusätzlichem Pirani- Sensor. Es kann also automatisch von Normalatmosphäre bis 1 E-ziemlich viel mbar messen, ist (unfreiwillig getestet) wurffest, muss aber von Zeit zu Zeit gereinigt werden.Noch etwas zu der Qualitätsanforderung der Verspiegelung des 408 mm Spiegels beim RC- Test. Da kommt es noch nicht auf besonders hohe Reflektivität und Lebensdauer an, wenn er mal fertig ist dann schon. Letzteres gilt natürlich auch für unsere selbst geschliffenen Spiegel.

(==>) Kai,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Alu verschweißen ist wirklich nicht so einfach.

Zunächst geht es nur darum, keine zusätzlichen Löcher rein zu brutzeln

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Das mit den Löchern ist bei 3 mm Materialstärke überhaupt kein Problem mehr. Nachdem es mir gelungen war eine durchgehende Naht an einem 150 mm Aluzylinder aus 1,5 mm Blech zu legen hab ich ein 3 mm Alublech an einen massiven Aluzylinder geschweißt.

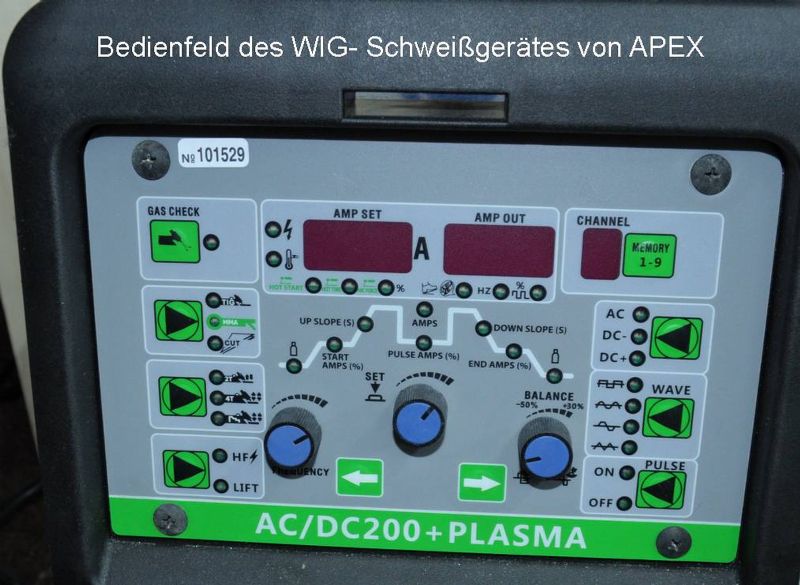

<b>Bild 184</b>

Dabei brauchte man fast die volle Leistung 150 A von 200 A max. und eine relativ dicke Wolframelektrode. Nachdem das leidlich gelungen war bin ich in die Vollem gegangen und hab als erstes den 430 mm Blechzylinder mit den 20 mm Deckel verschweißt. Für den Deckel hätte zwar auch 8 mm Dicke gereicht, aber die passende 20 mm Platte lag halt da...

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Ich hoffe meine im Bau befindliche Carbon-Kammer funktioniert, andernfalls werde ich auch noch zu Alu greifen (müssen).<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

wünsche dir natürlich, dass du nicht müssen musst. Denn dann dürfe es wird es für dein Kaliber 120 cm sehr schwer werden.(==>) potenzielle Pott- Nachahmer und Kritiker,

<b>Bild 185</b>

Dieses WIG Schweißgerät hat vor ca. 3 Monaten 798€ gekostet, incl. Kompl. Schweißkopf und Plasmabrenner. Wenn man dazu noch eine 10 l Argonflasche + Ventil für ca. 150 € sowie einige WIG Elektroden ca. 50€ kauft kann man so ziemlich alles schweißen was für uns interessant sein könnte.Für Aluschweißen wichtig sind die AC (Wechselstrom) Wave- Funktionen. An diesen Gerät kann man 4 verschiedene Kurvenformen sowie die Frequenz im Bereich 35 bis 300 Hz einstellen,

dazu noch variable Gleichstromüberlagerung sowie Pulsmodus.(==>)John,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Habe gerade einen frisch geschliffenen 12,5-er zur Verfügung.

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

...lass kommen! Du hast Post.Gruß Kurt

-

Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Trotzdem möchte ich natürlich derartige Kontakte für die Zukunft vermeiden und hab deshalb die Spitzen der Substrathalter mit aufsteckbaren Hörnern aus dünnem Alublech bestückt. <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

das ist schon viel besser, jetzt kann man den Spiegel schon fast aus einem halben Meter Enfernung Richtung Aufnahme werfen, der fädelt sich schon ein. [:D]

Einzige Ergänzungsmöglichkeit für noch mehr Sicherheit: Kleine blinkende Begrenzungsleuchten an den Spitzen, gewissermaßen als Befeuerung für den Landeanflug.[;)] In Deutschland ist sowas wichtig und sollte eigentlich sofort als Vorschrift umgesetzt werden.<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">ie passenden Verse und weitere Bilder dazu werden in einem neuen Beitrag folgen. Hier nur so viel, bei dem Ritchey Common Test wird das Licht 2x vom Planspiegel und 1x von der Referenzsphäre reflektiert bevor es wieder zum Interferometer oder sonstigem Prüfzeugs zurückkommt. Da würde man bei nicht verspiegelten Spiegeln mit dem Bath fast nix, den PDI nix und mit dem TG garnix sehen. <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

Verspiegel doch als Abhilfe deine Referenzsphäre, ich weiß da jemanden, der sowas kann.[xx(][^]Viele Grüße

Jörg -

Hallo Jörg,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Verspiegel doch als Abhilfe deine Referenzsphäre,...

<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">Die Referenzsphäre ist doch bereits verspiegelt. Ist auf dem Bild 183 klar zu erkennen. Das hat bereits vor 4 Monaten mit dem großen Frickeltopf funktioniert.

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">...ich weiß da jemanden, der sowas kann.[xx(][^]<hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

meinst du vielleicht den, der noch heute furchtbar darunter leidet weil er vor 11 Jahren keine absolut perfekte 16" Referenzsphäre zum Nulltarif bekommen hat[}:)]?Gruß Kurt

-

Hallo Kurt,

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">Die Referenzsphäre ist doch bereits verspiegelt. Ist auf dem Bild 183 klar zu erkennen. Das hat bereits vor 4 Monaten mit dem großen Frickeltopf funktioniert. <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

ähm, hab ich doch glatt übersehen...[B)]

<blockquote id="quote"><font size="1" face="Verdana, Arial, Helvetica" id="quote">Zitat:<hr height="1" noshade id="quote">meinst du vielleicht den, der noch heute furchtbar darunter leidet weil er vor 11 Jahren keine absolut perfekte 16" Referenzsphäre zum Nulltarif bekommen hat? <hr height="1" noshade id="quote"></blockquote id="quote"></font id="quote">

nö, das war nur auf das Verspiegeln der Referenzsphäre bezogen und mit der Person, die sowas kann, habe ich selbstverständlich DICH gemeint.

War als kleine Gedankenstütze gedacht, dass du die Sphäre zum Belegen nicht unbedingt wegschicken musst.[:D] Das war natürlich unnötig, weil ja schon erledigt ... mein Fehler.[:(!]

Viele Grüße

Jörg -

Hallo Allerseits,

Kurt hatte mich eingeladen, mal bei ihm vorbeizukommen um die Anlage am realen Objekt - in diesem Falle 12,5 Zoll - zu testen. So ließ ich mich nicht 2 mal bitten und bin gleich gestern zu ihm hin. Nach einem überaus freundlichen Empfang mit Kaffee und Kuchen ging es gleich in medias res.

Kurt gab mir eine kurze Einführung in die Hauptkomponenten der Anlage. Es ist ja nun keine Bedampfungsanlage im Kleinformat mehr, sondern eher Großformat, immerhin gehen sogar 16-Zöller.

Hier ein Bild der Anlage mit aufgesetzter Glocke. Der Zylinder besteht aus 3 mm Alu und ist mit dem ca. 2 cm starken Deckel verschweißt. Der rote Sensor ist der Hochvakuum-Sensor. Ein Bullauge zur optischen Kontrolle ermöglicht das Glimmen und das Glühen beim Verdampfen zu erkennen.

3mm Alu Wandstärke kommen mir etwas dünn vor, aber Kurt meinte, das reicht auf jeden Fall.

Nun, ein etwas mulmiges Gefühl konnte ich nicht ganz ablegen.Im nächsten Bild erkennt man die funktionellen Anlagenteile unter der Basisplatte.

Im vorderen Bereich steht die 2-stufige Drehschieberpumpe, die unter beruhigendem Knöttern ihnen Dienst verrichtet. Zentral unter der Basisplatte hängt die leistungsstarke Turbopumpe, ein kugelgelagertes Modell mit 45000 U/min. Man hört sie im Betrieb kaum, sie surrt ganz leise vor sich hin. An einem Bein ist die Versorgung für die Glimmspannung angebracht, ein Elektronik-Trafo der eigentlich zu einem He-Neon-Laser gehört. Hinter der Vorpumpe ist der Schweißtrafo für die Bestromung der drei in Reihe geschalteten Verdampfungs-Schiffchen platziert. Der Vakuum-Topf ist mit einer Gummi-Flachdichtung auf der feingefrästen Bodenplatte aufgesetzt und gedichtet. Zusätzlich ist da noch ein zähes Fett vorhanden um Mikro-Rauhigkeiten zu füllen und Gasdurchtritt zu verhindern.

Und dann ging es auch schon los. Zunächst musste eine gründliche Reinigung her. Gereinigt wurde mit Sil Flecken-Frei, weil dies einen Sauerstoff-Spender (als Bleichmittel gedacht) enthält, der die Glasoberfläche entsprechend konditioniert. Ohne den geht es nicht, versicherte mir Kurt. Über die Natur dieses Spenders kann man nur spekulieren, ob es H2O2 ist oder ein Salpetersalz? Jedenfalls wurde mit der verlederten Seite eines Topfschwamms gründlich gewischt und dann mit Küchentuch einfach trocken geputzt. (Mit Küchentuch habe ich auch schon beim polieren immer gearbeitet, man kann es bedenkenlos verwenden, da sind keine Sandkörner drin).

Nach der Reinigung kann der Spiegel auf 3 Stützen aufgelegt werden. Zur Sicherung wird ein Draht umspannt, damit beim Aufsetzen der Glocke ein versehentliches Anstoßen an die Halter der Spiegel nicht herausfallen kann.

Nach der Montage des Spiegels werden die 3 Tantal-Schiffchen mit je einem ca. 1cm langen Reinst-Aluminiumdraht (Durchmesser 1 mm) beschickt. Das Tantal der Schiffchen bildet mit Alu eine Legierung, was den Schmelzpunkt erniedrigt, so dass die Schiffchen nur 4 - 5 Bedampfungen aushalten, dann fallen sie auseinander.

Beim Verspiegelungsprozess selber gilt das alte Sprichwort: alles ist einfach, wenn man nur weiß wie es geht. So wird die Vorpumpe eingeschaltet, bis nach ca. 10 min ein Vakuum von < 0,1 mbar erreicht ist. Dann zündet man für ca. 30 s die Glimmvorrichtung. Hernach wird die Turbopumpe eingeschaltet, bis man etwa 5x10^-5 mbar erreicht. Nach 3-5 min wird dann nochmal über ein Feinventil Luft hinzu gegeben und ein zweites mal für ca. 30 s das Glimmen gestartet. Das Glimmen erkennt man an einem schönen violett-rosa Leuchten. Nach dem Schließen des Feinventils fällt der Druck innerhalb weniger Sekunden wieder auf 5x10^-5 mbar ab.

Nun folgt das Einschalten des Heizstroms und die Schiffchen erreichen nach wenigen Sekunden Gelbglut. Das Bullauge leuchtet hell auf. Dann fällt die Helligkeit etwas ab, bis nach 30s abgeschaltet wird.Die Ausschaltreihenfolge hab ich mir vor lauter Aufregung nicht gemerkt. Ich vermute: Turbopumpe aus, 1min warten. Drehschieberpumpe aus. Feinventil öffnen. Nach einer weiteren Minute Drucksensor abschrauben und so System komplett mit Luft fluten. Glocke abheben.

=> Kurt: bitte korrigieren, wenn hier Fehler in der Beschreibung sind.

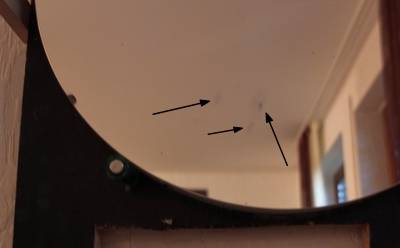

Nach dem Öffnen kann man gleich mal von unten schauen, ob die Verspiegelung grob gelungen ist.

Im ersten Versuch wurde schnell klar, dass hier ein Fehler unterlaufen war: der Spiegelrand ist bei mir sehr rau und speichert viel Wasser. Der wurde nicht gründlich genug getrocknet und so lief Wasser auf die Oberfläche. Da kann natürlich kein Alu haften.

Viel Oberfläche war nicht betroffen, eigentlich hätte man es tolerieren können, aber Kurt meinte gleich: "Ach was, das machen wir gleich nochmal!". Beim ersten Mal ist auch eines der Schiffchen nach ca. 20s durchgebrannt. Aber das hätte auch gereicht, die Durchlichtprobe zeigte: es war genug Alu drauf. Der Tesa-Test zeigte, dass die Haftung generell sehr gut war. Abgelaugt wurde mit Rohr-Reiniger-Gel und Schwämmchen innerhalb 3 Minuten.

So wurden schnell neue Schiffchen geschnitten, gebogen und montiert, eine Arbeit, die in ca. 10 Min. erledigt war. Dann lief alles genau so ab wie oben beschrieben, dank neuer Schiffchen mit voller Bedampfungsdauer.

Der Spiegel war nun bis zum Rand fehlerfrei. Zuhause erkannte ich, dass ich beim Einpacken wohl einmal zu fest zugepackt habe und die Aluminisierung an einigen wenigen Stellen etwas abgerieben wurde.

Die optische Qualität wird darunter allerdings nicht merkbar leiden.

Nun kann man gespannt sein, wie lange so eine Schicht ohne SiO2 leben wird. Wahrscheinlich länger als man glaubt. Auf jeden Fall kann ich schon mal testen, ob der Spiegel wirklich asti-frei ist, bevor eine professionelle Bedampfung drauf kommt.

Der Nachmittag endete dann noch mit anregender Fachsimpelei z.B. über zulässige Rauhigkeiten und wie man diese eigentlich quatitativ messen könnte. Weiterhin diskutierten wir die Frage der Passivierung von Silberschichten. Ich schlug vor, mal ein Material von 3M auszuprobieren, namens Novec 1700 oder Novec 2702. Es ist ein Fluor-Polymer und gedacht für Elektronik-Beschichtungen (Schutz vor Feuchte). Da die Schicht nur ca. 0,5 mü dick ist (und natürlich auch transparent), ist dies ein interessanter Kandidat. Dünnere Schichten könnten evtl. durch Rotieren des Spiegels ermöglicht werden, oder auch durch stärkeres Verdünnen. Das müsste man mal ausprobieren. Das Hauptproblem ist sicher die Beschaffung, das Zeug ist wohl teuer. Damit kann man evtl. auch Alu passivieren, nicht nur Silber.

Nochmals vielen Dank an Kurt für diesen unvergesslich interessanten Nachmittag.

klare Grüße

John -

Hallo Kurt,

ich möchte Dich als Selber-Beschichter mal fragen, wie sich denn Kratzer oder Löcher vom evtl. nicht-ganz-auspoliert-worden-sein auf die Verspiegelung auswirken. Löcher in der Oberfläche sind ja dann wohl einfach kleine Löcher in der Schicht, die man im Gegenlicht sieht ? Kratzer sind dann unbeschichtete Linien ? Das sind dann ja wohl alles Verluste an wirksamer Fläche im Bereich von 0.x Prozent, insofern eher kosmetischer Natur.

Leidet denn auch die Haltbarkeit der umgebenden Schicht ausgehend von solchen Fehlstellen ?Habe davon so gar keine Vorstellung, danke für die Antwort.

Gruß

Daniel -

Hallo Kurt, da meine Drehschieberpumpe komische Geräusche macht, sehe ich mich nach einer neuen um. Ich sehe gerade Du verwendest eine Trivac. Um welche Type handelt es sich dabei?

Viele Grüße

Armin

-

(==>)Daniel:

Das Aluminium legt sich auf sämtliche Oberflächen in der Vakuumkammer, dabei bevorzugt auf solche, die in der Sichtlinie der Verdampfer liegen. Also auch in die Kratzer und Löcher des Spiegels. Leider werden die dadurch nicht gefüllt.

Löcher in der Beschichtung kann es aber geben, wenn irgendwelche kleinen Verunreinigungen auf der Oberfläche sind, die sich später wieder lösen. Das kann z.B. durch mangelhaftesReinigenvor dem Beschichtenpassieren, oder Metallspritzer oder -tropfen des Beschichtungsmaterials fallen auf den Spiegel.

Kurts Anordnung mit Verdampfern unten und "hängendem" Spiegel hat da gewisse Vorteile [;)].Gruß,

Martin

Jetzt mitmachen!

Sie haben noch kein Benutzerkonto auf unserer Seite? Registrieren Sie sich kostenlos und nehmen Sie an unserer Community teil!