Hallo Freunde von Karbo und Pech,

es geht straff auf Weihnachten zu, da stellt sich jedes Jahr die Frage:

Welche Plätzchen sollen es werden?

Vannilekipferl, Schokoli oder vielleicht große, dünne Lebkuchen mit Zuckerguss?

<b>Groß</b> und <b>dünn</b> klingt verlockend - aber günstig muss es sein!

Insbesondere dürfen die Zutaten und der Backofen kein Vermögen kosten.

Was liegt da näher als dem allgemeinen Trend zu folgen. Und der Trend geht in unserer Wegwerfgesellschaft ganz klar zu den Einweg-Artikeln.

Viola, hier ist er - der Ytong-Wegwerf-Backofen:

So ein Ytong-Backofen braucht natürlich eine Steuerung.

Hier habe ich mich von Harry inspirieren lassen, der Vorreiter in Sachen <s>Weihnachtsbäckerrei</s> Glas-Slumping in Schland:

http://www.astrotreff.de/topic…HIVE=true&TOPIC_ID=128978

Wer jetzt einen schickes Notebook vermisst, sorry, nein, ich habe mich für zwei simple PID Regler entschieden, die nicht am WLAN hängen, keine dubiosen Updates ziehen und bisher (toi, toi, toi!) keinen einzigen Bluescreen zeigten[:D]

Die ersten Tests verliefen sehr positiv!

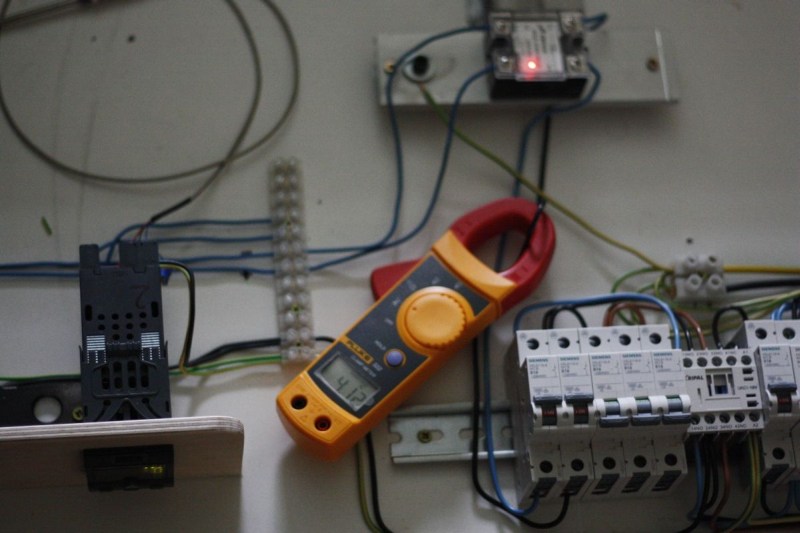

Messtechnisch musste allerdings kräftig aufgerüstet werden. Sonst hat man keine Chance sich ein realistisches Bild von dem närrischen treiben im Ofen zu machen.

Hier im Bild eine Stromzange. Sie zeigt 4.12 Ampere.

Zusammen mit 400 Volt sind das gut 1,6kW.

Die Kippschalter fühlen sich übrigens an wie damals bei der H0-Eisenbahn. Das kommt davon, wenn man die Kindheitsträume nicht wirklich komplett auslebt!

Jetzt werden einige denken, Moment mal, große, dünne Lebkuchen passen doch gar nicht rein in so einen Mini-Ofen!

Stimmt!

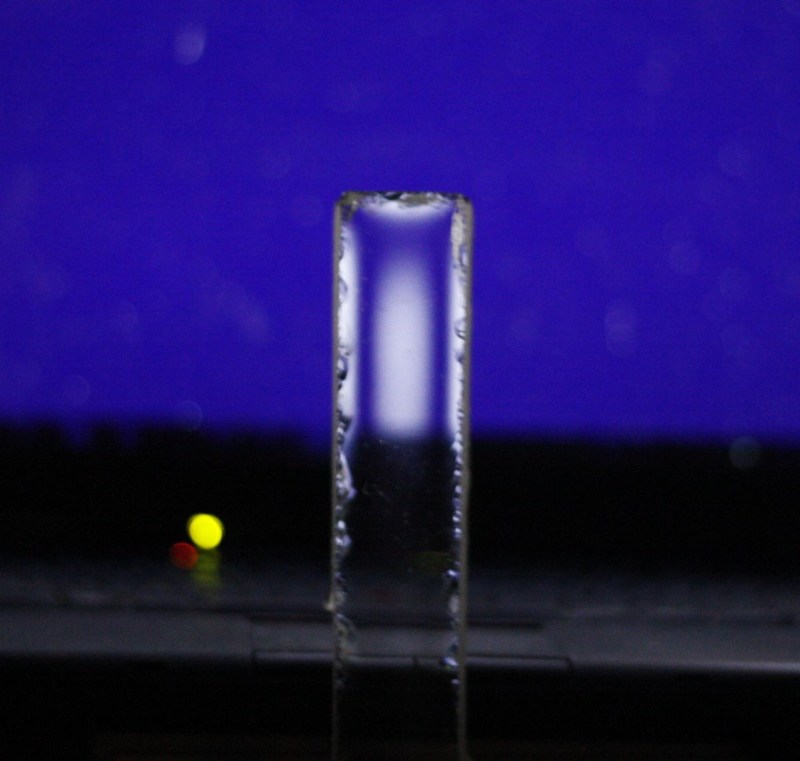

Schaun' mer mal, was denn so drin ist:

Leckere Boro-Vanillekipferl?

Ja, sowas in der Art scheint es zu sein!

Was sagt denn der gemeine Polfilter-Test dazu?

Naja, noch etwas schlief. Egal.

Inzwischen ist dieses Test-Streiferl wieder gerade gebogen.

Bäcker sind ja keine Unmenschen[;)]

Das wichtigste ist aber:

Der Wegwerf-Ofen musste nicht völlig entsorgt werden, lediglich die Deckplatten sind im Eimer. Die Seitenwände sind etwas bröselig, man darf sie nicht zu scharf anschauen, dann überleben sie den einen oder anderen Brand.

Vor allzu schneller Nachahmung sei dennoch gewarnt, denn Ytong wird zwischen 600°C und 700°C elektrisch leitend. Das ist keine gute Sache! Auch wenn die Ströme anfangs noch nicht lebensgefährlich sind.

Man muss also eine grobe Peilung in Sachen Elektrik haben. Sonst bleibt diese Art der Einmal-Bäckerrei eine einmalige Aktion und macht klein, schwarz und hässlich.

Jetzt liegen hier noch ein paar Bilder herum, die ich <b>leider</b> erst etwas ordnen muss. Ausserdem sollt ihr Euch in Kindertage zurückversetzt fühlen, jeden Tag ein Türchen vom Kalender öffnen, und schön geduldig sein.

Geduldig musste ich nämlich die letzten Tage auch sein, sogar *sehr* geduldig, denn das "Türchen" vom Wegwerf-Ofen Typ 2 darf man erst öffnen, wenn es drinnen kalt genug ist.[:D]

Viele Grüße

Kai