Hallo beinander,

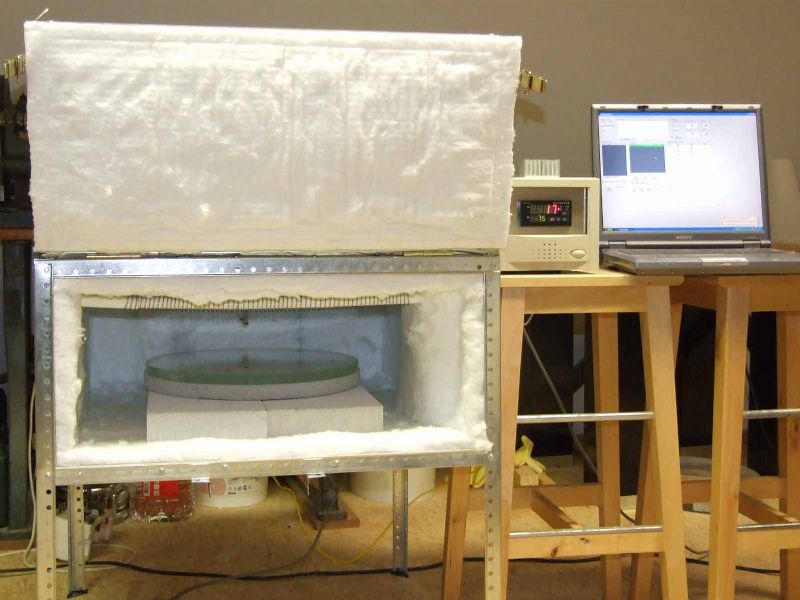

ich hab's doch noch geschafft meinen slumping Ofen im alten Jahr fertig zu bekommen:

Nun lief heute schon mal der Versuch die Heizwendel "einzubrennen". Dadurch bildet sich auf dem Kanthaldraht eine Oxidschicht welche die Lebensdauer merklich erhöht.

Den Versuch musste ich dann leider abbrechen. Unsere Rauchmelder haben Alarm geschlagen. [B)] Kein Wunder. Ich Heini hab hinter der Slumping-Form (die steht auf den beiden Ytong-Steinen) eine kleine Zange liegen lassen. Da hat's dann die Griffe abgeschmort. Der Ofen hat ein Abluftloch. Da hat's dann bei 190° ordentlich rausgequalmt. Die Rauchmelder funzen also schon mal perfekt. [:D]

Nur die Aussentemperatur macht mir noch ein klein wenig Kopfzerbrechen. Ich habe den Ofen mit 50mm Superwool HT isoliert. Aussentemperatur war bei 190° innen ca. 45°. Wenn ich jetzt interpoliere wie hoch dann die AT bei 800° innen ist? Leider bekomme ich nirgends Erfahrungswerte. Das ist beim Thema slumping aber generell der Fall.

Ich lasse es morgen nochmal auf einen Versuch ankommen. Der Heizwendel-Einbrennvorgang muß nochmal gestartet werden bis rauf auf ca 900°. Wenn das Teil dann aussen zu heiss wird, muß ich innen vor allem unter der Decke nochmal 50mm Ytong reinhängen.

Der Ofen ist groß genug um 20 Zoll zu slumpen. Mein erster Versuch betrifft erstmal eine 16" Versuchsscheibe mit 18mm Dicke. Das ist es eigentlich gar nicht wert. Jedoch muss das ganze Verfahren erstmal in klein ausprobiert werden bevor ich mich an etwas großes wage. Die finale Temp-Kurve habe ich bereits errechnet und per spezieller Software in meinen Controller geschmissen. Auch wieder viel, sehr viel Alchemie-Wissen im Netz unterwegs. Nichts konkretes verfügbar, speziell beim Thema Borofloat33. Ich habe mich damit nun ca. 1 Jahre befasst. Da hütet anscheinend jeder seinen Erfahrungsschatz.

Den werde ich aber bald gehoben haben. [8D]

Fazit: So oder so möchte ich in der kommenden Woche den 16" geslumped bekommen. Sofern:

- der Ofen aussen beim Heizwendel-Einnbrenn-Lauf einigermassen kühl bleibt. 70-80° wären meine Grenze.

- haut das nicht hin, erstmal umbauen und innen nochmal 50mm Ytong einsetzen.

- Voraussetzung ist auch, daß meine Slumping-mold den ersten Temp-Test unbeschadet übersteht.

Drückt mir die Daumen.

Grüße,

Harry