Hallo zusammen,

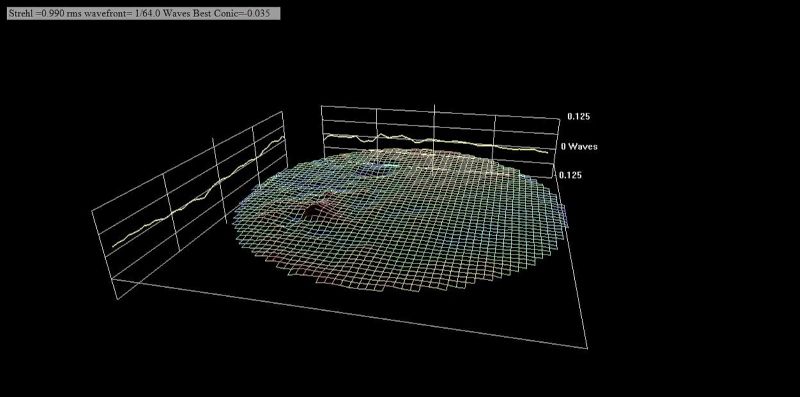

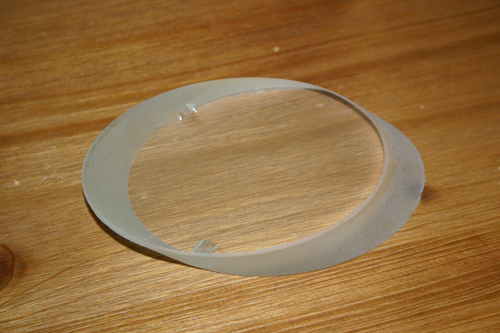

ich habe momentan drei Scheiben für in Arbeit, von denen eine mittlerweile hoffen lässt, sie als Fangspiegel für einen Newton verwenden zu können (kleine Achse ca. 65 mm). Jetzt darf ich mich näher damit befassen, dem FS in spe die elliptische Form zu verpassen. Ein Lohnschneider für Wasserstrahlschneiden hat am Telefon Bedenken geäußert, dass die Oberfläche wegen des hohen Drucks auch bei Folienabdeckung beschädigt werden könnte. Also denke ich wieder mehr über das Ausbohren bzw Ausschleifen mittels Rohr und Karbo nach.

Frage an die, die es schon mal gemacht haben: Wie funktionert der Wechsel des Karbos und wie oft muss das gemacht werden? Da habe ich den bisher gelesenen Beschreibungen noch nichts gefunden.

Frage allgmein: Bezugsquelle für ein entsprechend dünnwandiges Rohr?

Auspuffrohr mit 2 mm Wandstärke scheinen mir schon etwas zu dick zu sein.

Viele Grüße

Oskar