Hallo Selbstbauer !

mein 12 Zoll Spiegel ist zwar noch nicht fertig, aber meine Gedanken kreisen irgendwie unwillkürlich schon um Details des Dobson Baus...

Sehr inspirierend ist das Buch "Portable Newtonian Telescopes" von Albert Highe. (Danke für den Tip, Stathis !) Als Anfänger bekommt man da schon ein ganz gutes Gefühl vermittelt , worauf es bei der Mechanik ankommt.

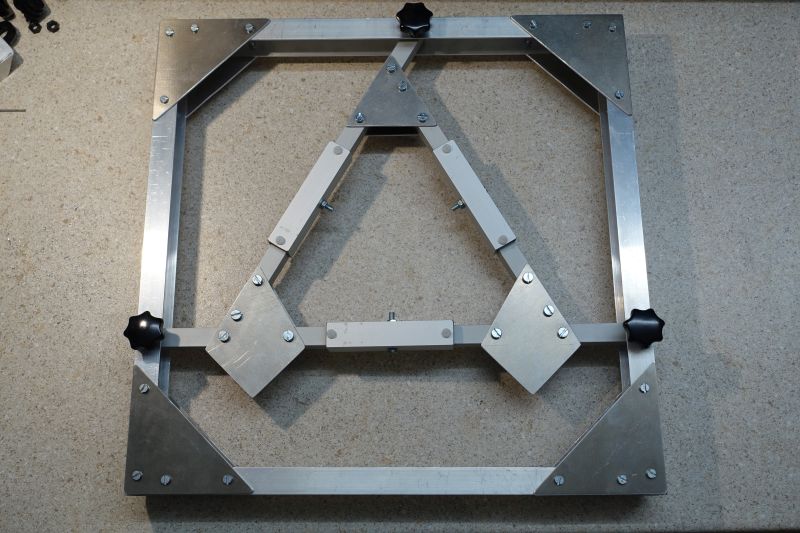

Ich muss sagen, ich bin wohl eher der Alu Typ, als der Holz Typ.

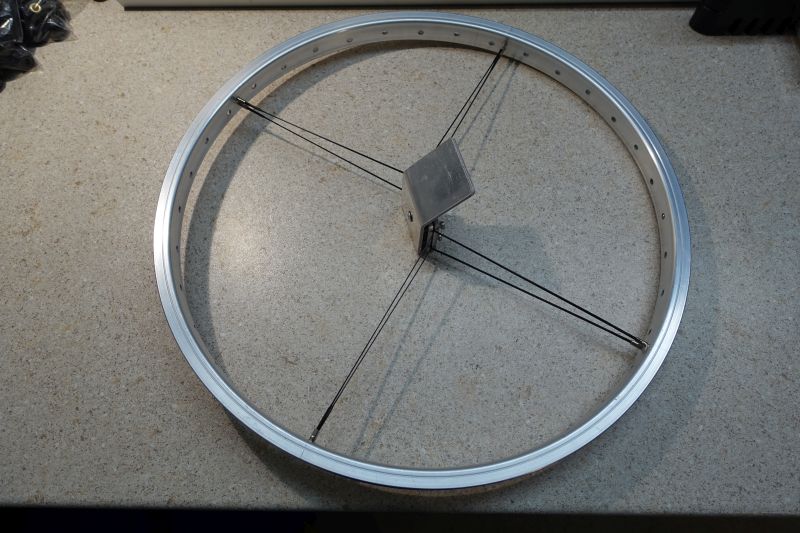

Es scheint, als könnte man eine Reihe von handelsüblichen Standardteilen verwenden (Rohre, Profile, Platten...) Schwieriger sind ja die gebogenen Teile wie Hutring und Höhenräder. Wenn ich so die Mühen des rundbiegens von Aluprofilen sehe, warum nicht fertige Alu-Felgen für Fahrräder nehmen ?

Die sind schön rund und die Anforderungen an Leichtigkeit und Stabilität sind ja durchaus in beiden Welten gegeben...

Der Hutring aus einer Felge eines Kinderfahrrades hätte sogar schon Löcher zur Befestigung. Die Höhenräder wären doch gut aus einer Felge eines Erwachsenen-Fahrrads zu machen.

Es finden sich hin und wieder Erwähnungen oder Fotos von Fahrradfelgen in Dobsons. Habt Ihr eigene Erfahrungen damit gemacht ? Bedenken ? Technische Nachteile ?

(Ästhetische Erwägungen oder den handwerklichen Stolz des Dobson Bauers jetzt mal außen vor... )[:D]

Danke und Gruß

Daniel