Mit KFK ist kohlefasevestärkes Kunstharz gemeint. Üblicherweise verwendet man dabei Epoxidharz. Davon gibt es aber viele Sorten. ..

Zitat von Kai aus

http://www.astrotreff.de/topic…PIC_ID=199855&whichpage=3

„(==>)Kurt:

Ich schlage vor, einen neuen Thread für Epoxy Kammern aufzumachen.

Als erstes kommen da Deine Ausgasungsmessungen rein.

Viele Grüße

Kai“

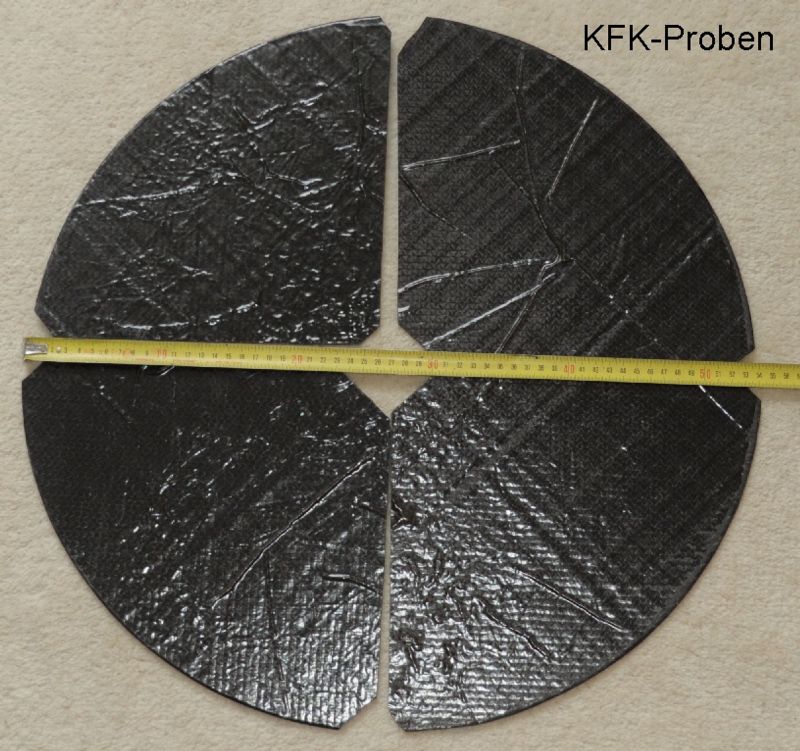

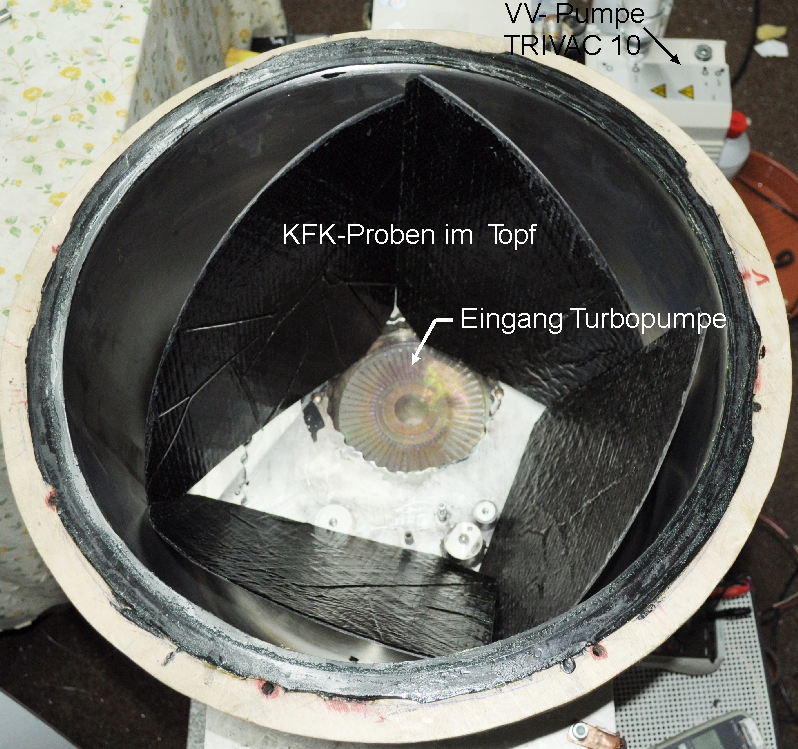

Kein Problem, es folgen die ersten Ergebnisse mit Kai´s Proben, die so aussehen.

<b>Bild 1</b>

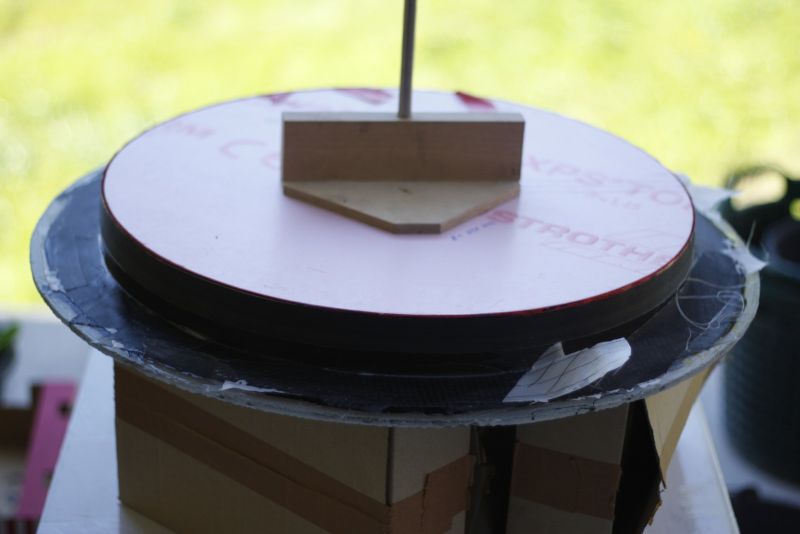

Diese Proben passen bequem in meinen mittlerweile altbewährten großen Edelstahltopf.

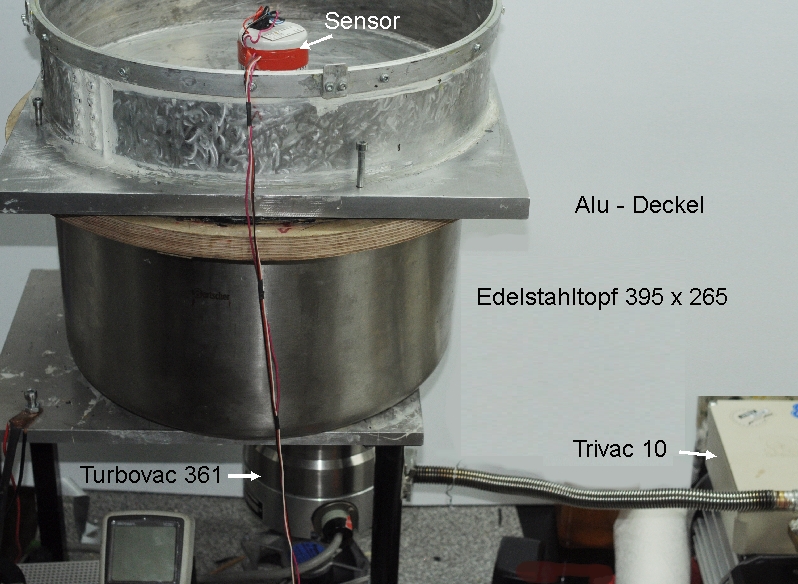

<b>Bild 2</b>

Tür die Ausgasungsmessungen ist es eher hilfreich wenn die Gesamtoberfläche des Rezipienten nicht allzu groß wird. Deshalb hab ich den speziell zur Aufnahme von 16“ Spiegeln konzipierten Alu- Deckel invertiert auf den Topf gesetzt.

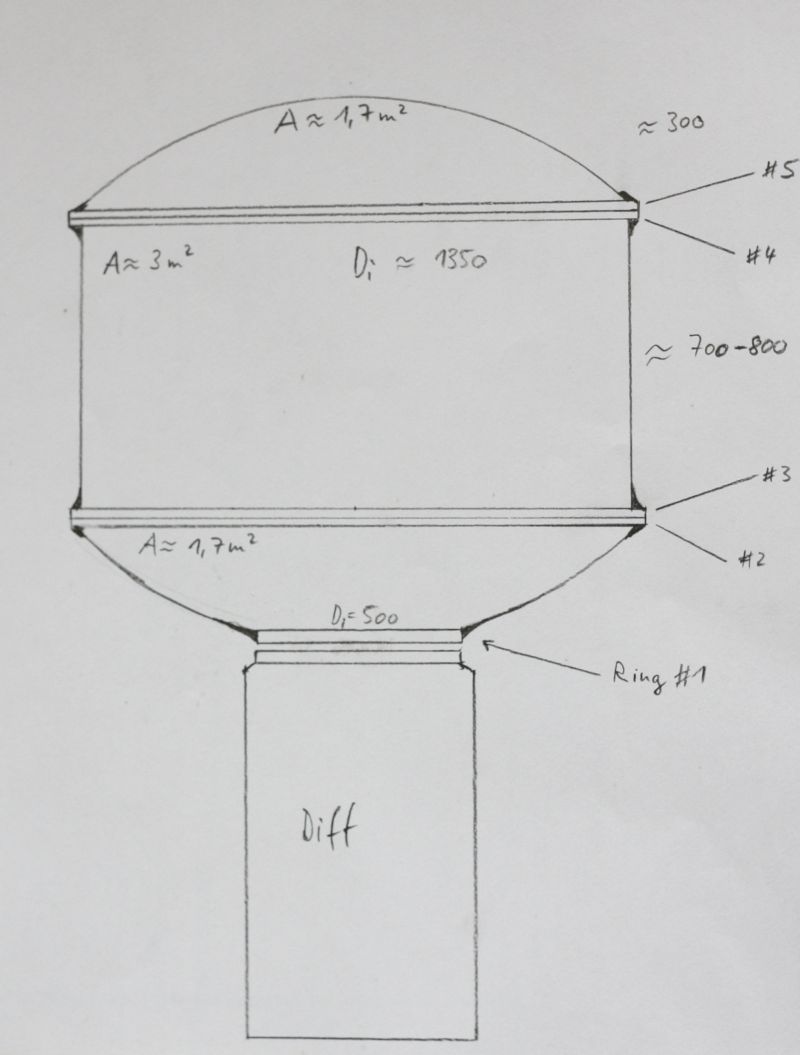

<b>Bild 3</b>

Das Volumen des Rezipienten liegt damit bei 32,6 l. Seine innere Oberfläche beträgt 5740 cm². Die Gesamtoberfläche der 4 KFK- Proben beträgt 4330 cm².

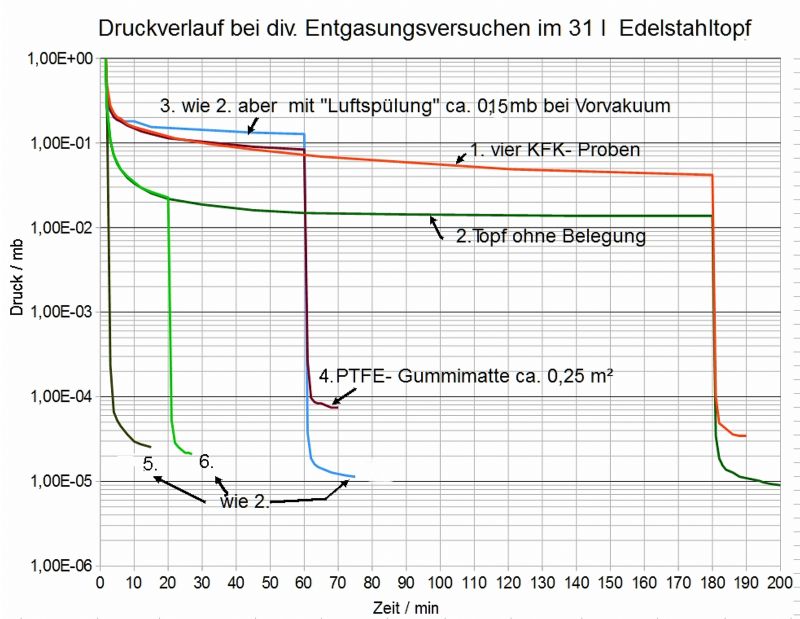

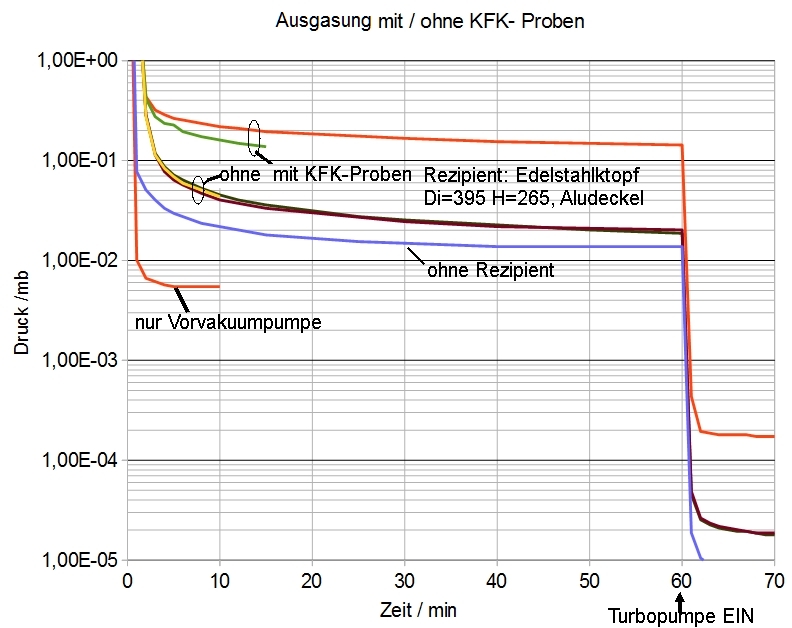

Im folgenden Diagramm

<b>Bild 4</b>

sind die ersten Ergebnisse dargestellt.

Die Ausgasungsversuche wurden in der Reihenfolge

ohne KFK => mit KFK => ohne KFK => mit KFK => ohne KFK

durchgeführt. Ganz offensichtlich zeigt sich bereits im Feinvakuumbereich, also ohne Betrieb der Turbopumpe eine höhere Ausgasung der KFK- Proben gegenüber der leeren Kammer. Durch den wiederholten Wechsel der Versuche mit- ohne KFK kann man mit hoher Wahrscheinlichkeit ausschließen dass die Unterschiede durch zufällige Fehler z. B. bei der Abdichtung nach Verschluss des Rezipienten entstanden sind. Die Raumtemperatur lag während der gesamten Versuchsreihe im Bereich von 19,6°C bis 20,4°C.

Noch etwas zur neu installierten, gebrauchten Drehschieberpumpe Leybold TRIVAC D10E sowie der Vorlaufzeit bis zur Einschaltung der Turbopumpe TURBOVAC 361. Die TRIVAC evakuiert den Rezipienten in weniger als 3 Minuten auf 0,5 mb. Das wäre der zulässige Vordruck zum Betrieb der Turbopumpe. Ich wollte aber sehen wie sich die Ausgasung im Feinvakuumbereich entwickelt. Außerdem möchte ich die Kugellager der mittelteuren Turbopumpe nicht unnötig durch lange Laufzeiten strapazieren.

Der mögliche Effekt Öldampfrückströmung von der TRIVAC zum Rezipienten scheint mir dank Befüllung mit dem hochwertigen Spezialöl Labovac 12S wenig wahrscheinlich. Dieses Öl hat nämlich einen relativ geringen Dampfdruck von nur nur 10 e-8 mbar bei 20°C . Details und Vergleich mit anderen Ölen siehe

http://www.welchvacuum.de/cont…-Vakuumpumpen-g14095.html

Beim Betrieb mit dem der Pumpe beigefügten Öl (Herkunft unbekannt) stellte sich nach 3 min Betriebszeit ein Druck von 0,025 mb ein. Nach 10 min Betriebszeit stieg dieser Druck auf 0,047 mb an, Tendenz steigend!

Jetzt zurück zu den Kurven ohne - mit KFK-Proben. Da stellt sich die Frage, wäre ein Rezipient mit < 2 E-4 mb Vakuum bereits gut genug zur Bedampfung von Alu auf Spiegeln oder was tun? Nach meiner Einschätzung ist die Lage ernst aber nicht hoffnungslos [B)]

Gruß Kurt