Hallo,

meisten kommt es anders als man denkt.

Anfangs sollte mein Teleskop ausschließlich stationär auf meiner Terrasse genutzt werden.

Da ich mich aber einer Astrogruppe angeschlossen habe, sieht das nun anders aus.

Aber auch ohne diese möchte ich nun ab und an mal " vor die Tür".

Seit einigen Wochen geht es in meinem Kopf hin und her.

Tubus teilen ?

Lieber ein Gitterrohr Dobson aus meinem GSO bauen ?

Oder lieber eine Art Lightbridge?

Nach langem Überlegen, habe ich mich für einen geteilten Tubus entschieden.

Ich hätte nicht die Geduld für einen Gitterrohr Selbstbau.

Und kann mich mit dieser Bauart einfach nicht anfreunden.

Lightbridge Nachbau fällt auch raus.

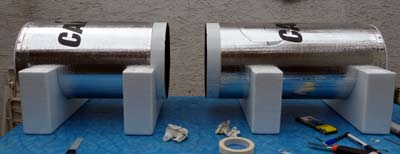

Also muss ich den Tubus teilen. Das ist ja auch kein Problem.

Feine Trennscheibe, sauberer Schnitt, fertig.

Das traue ich mir als Grobmotoriker zu.

Dann je einen Abschlussring auf die Enden.

Das gibt Stabilität.

Ich glaube, dass ich hier im Forum mal ein Bild gefunden habe, von einem geteilten Tubus.

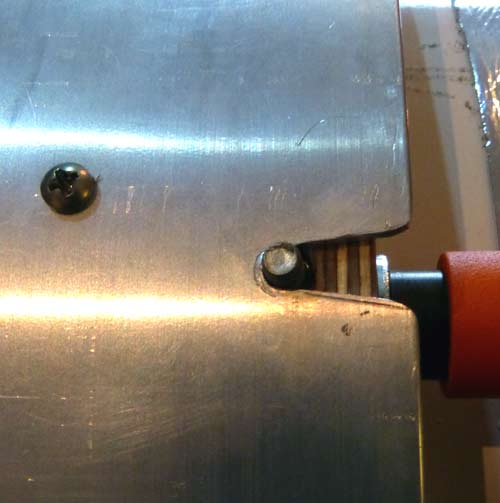

An diesem wurde aus drei Alu Vierkantprofilen pro Seite und Vierkant Vollmaterial Führungen und eine Art "Dornen" gebaut.

Über diese wurden beide Tuben zusammengesteckt und mit Spannriegel dann zusammen gehalten.

Der Umbau würde in etwa 150 -180€. Hoch gerechnet.

Außer ich bekomme die Ringe gebraucht. Dann wird es billiger.

Nun meine Frage:

Wer hat evtl. Bilder zu dieser oder einer anderen Lösung?

Ich finde leider nichts. Oder ich bin zum Suchen zu doof.

Habt ihr eine andere Idee.

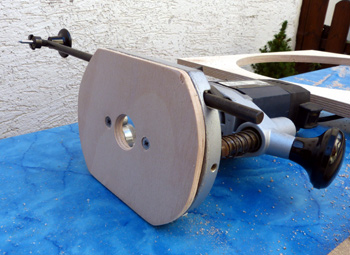

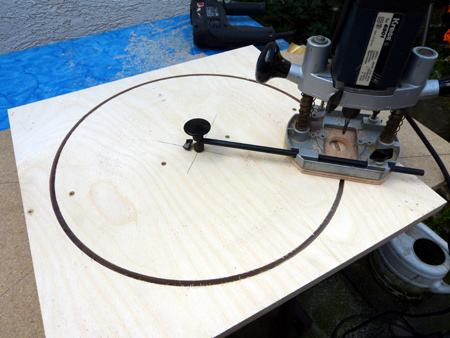

Könnte man das auch einfach mit mehreren Ringen aus Multiplex oder Siebdruckplatte konstruieren, die ich dann außen aufschraube?

Und hier dann auch eine Art Stecksystem baue. 3 Stifte als Führung und Zentrierung, und 3 Schrauben zum Fixieren ?

Wäre das Stabil genug?

Wie stark müssten die Ringe sein um die Kräfte an der Trennstelle aufzunehmen?

Folgendes Werkzeug habe ich:

Oberfräse, Handbohrmaschine, kleine billige Ständerbohrmaschine,

Div. Schleifmaschinen, Stichsäge, Trennschleifer, großer Schraubstock,

uvm.

Aber nur eine sehr winzige Werkstatt.

Der Umbau soll im Dezember statt finden.

Hoffe auf Tipps.

Gruß, Christoph