Hallo zusammen,

ich habe mir gerade Gedanken gemacht, wie sich die Aushöltiefe in Abhängigkeit der Position auf dem Spiegelrohling berechnen läßt.

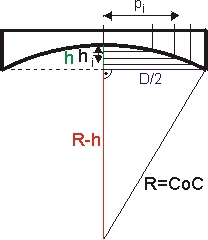

Ausgehend von der Annahme einer Kugelform des Spiegels ergibt sich folgendes Bild:

R = Krümmungsmittelpunkt / Center of Curvature

D = Durchmesser des Spiegels

pi = Position auf dem Rohling (relativer Durchmesser)

hi = Höhe an der Position pi

Etwas Geometrie,Pythagoras und die Nullstellenbestimmung der quadratischen Gleichung ergibt folgende Formel:

hi=R-Wurzel(R^2-(D/2)^2)

Da sich hier aber für den max. Abstand vom Mittelpunkt, d.h. für pi=D die maximale Höhe hi=hmax (Pfeiltiefe) ergibt, muss man für die Berechnung der Aushöltiefe an der Stelle pi: t(pi)=hmax-hi(pi) berechnen.

Dabei bin ich mir nicht sicher ob das so stimmt, ich kann nämlich auch durch ersetzen t(pi)=R-Wurzel(R^2-((D-pi)/2)^2) auf ein ähnliches Ergebnis kommen. Es wäre daher sehr gut wenn mir jemand der das schonmal durchgerechnet/praktisch durchgeführt hat was dazu schreibt. Dann kann ich gegebenenfalls die Fehler korrigieren.

Danke und Gruß

Markus