Hallo,

<font color="yellow">Dobson Selbstbau mit einfacher "Heimwerker - Ausrüstung"</font id="yellow">

Ich habe einen 12" Dobson mit gutem Suprax - Spiegel im teilbarem Alutubus und habe viel Freude damit bei Beobachtungen unter dunklem Himmel.

Der Transport ist mit meinem 5 türigem PKW kein Problem, doch bei Urlaubsfahrten muss Er wegen Platzmangel zu Hause bleiben.

Ein klein-bauender Reisedobsen ca. 400 x 400 x 300 mm würde hier Abhilfe schaffen.

Da ich noch einen 12" GSO BK7 Spiegel habe, der aber durch falschen Einbau, in den teilbaren Alu - Tubus beim Tubushersteller oder Lieferanten

einen Muschelbruch auf der Rückseite erlitten hat.

Siehe Foto: Der Beschädigung vor und nach der Reparatur, mit einem Schleifstein wieder matt geschliffen.

..

..

Sieht aus wie ein Einschuss und stammt von den Stellschrauben der Spiegelzelle, auf die Er beim Einbau scheinbar draufgeknallt ist.

Damit wurde aber an mich ausgeliefert!

Nach Reklamation mit Fotos und einer Umbestellung auf einen Suprax - Spiegel, sollte ich die "Scherbe" behalten und nicht kostenpflichtig zurücksenden!

<font color="yellow"><b> Prima!</b></font id="yellow">

So schlummerte Er nun seid Juni 2004 in meinem Astroschrank verpackt und wartete auf einen Einfall.

Der kam dann mit <b>Carglass und Co lassen grüßen</b> sowie Glasreparatursets, die man heute überall bekommt.

So repariert, wurde der Spiegel bei warmen und kalten Temperaturen am Stern getestet, mehrmals um ca.90° gedreht und zeigte dabei keinen

Unterschied im Sternscheibchen.

Nun konnten Skizzen für einen 12" Reisedobson hergestellt werden und dann der Bau beginnen.

Da nicht Jeder so wie ich über Kreissäge und Oberfräse verfügt, wollte ich ausprobieren, wie man dabei mit einfachen Heimwerker Werkzeugen auskommen kann.

Auch sollte kein Material für die Rockerbox und Spiegelzelle gekauft werden. Daher verwendete ich Verpackungsmaterial, dass in vielen Firmen und Speditionen so wie auf meinem Arbeitsplatz, in verschiedenen Dimensionen Größe und Stärken anfällt.

Den Arbeitstisch stellte ich aus leicht verfügbaren preiswerten Teilen auch selbst her.

Oben 16 mm Holzplatte 60x100 cm und unten 16x40X120 cm über die Quertreben fest auf 2 Tapeziererböcke (Stück 3,- € beim Baumarkt) verschraubt.

<font color="yellow">Der "Werkzeugpark"</font id="yellow"> ..

..

Dazu verschiedene Bohrer, Stichsägeblätter Feilen, Raspeln sowie Schleifpapier grob und fein.

Die Rockerbox schon gebeizt, Höhenräder (= Hörner) und Hut sind für den Feinschliff fertig.

<font color="yellow">So wurde gearbeitet:</font id="yellow">

Zuerst wurde die benötigten Rechtecke auf die Holzplatten gezeichnet und entlang einer Alu Abziehleiste mit der Stichsäge ausgesägt.

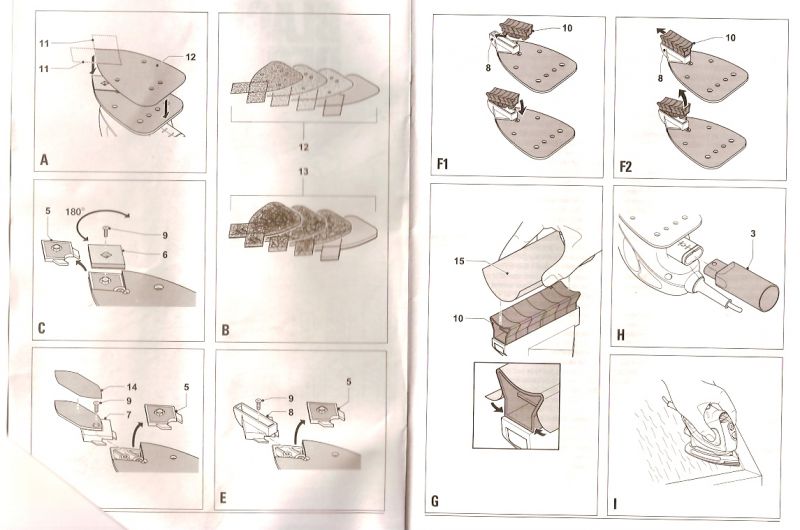

In der Stichsäge wurde ein Flacheisen montiert damit dann um eine Drehpunkt herum mit einem Kurvensägeblatt, die Kreissegmente ausgesägt werden konnten.

Die Aussparungen in der Rockerbox und den Hörnern, wurden mit einem dünnen Eddingstift aufgezeichnet, mit Bohrmaschine und passenden Kreisausschneidern (Dosenbohrer) genau platziert je 3 Löcher damit gebohrt.

..

..

An den aufgezeichneten Linien, konnte dann der Rest mit der Stichsäge leicht ausgesägt werden. Danach mit Holzraspel, Holzfeile sauber entlang der Linien in Form gebracht und mit Schmirgelleinen und Schleifschwamm fein bearbeitet.

Die Hörner lassen gegeneinander geschraubt mit aufgeklebtem Schmirgelleinen (mittels Doppelseitigem Klebband) wunderbar auf die beiden Platten der Rockerbox mit der Lagerkurve und umgekehrt einschleifen.

..

..

In Seitenteile und Boden, wurden mit der Stichsäge und Stechspeitel Nut und Zapfen angefertigt, mit der Holzfeile so genau wie möglich bearbeitet, eingezapft und verleimt.

Für den Hut wurden 2 Holzringe mit der Stichsäge gefertigt, diesmal wurde die Stichsäge unter den Arbeitstisch montiert.

Die quadratisch zurecht geschnittenen Holzplatten, dann mit einer Schraube mittig so auf den Tisch geschraubt, dass sich die Platten mit einer 10mm Bohrung über das Sägeblatt gestülpt durch drehen leicht aussägen lassen.

..

..

Der Hut wurde auch mit Nut und Zapfen zusammengefügt, wobei die Methode bei 3; 6; und 9 Uhr besser geeignet sind als mein erster versuch bei 12 Uhr.

Die Platten für den Okularauszug wurde innen an den Ringen befestigt, um Diesen möglich kurz bauen zu können. Eine Verstärkung dieser Platte durch senkrecht verleimte Leisten könnte nötig sein, was noch zu testen wäre.

Der Hut wird innen noch mit 1 mm Buchensperrholz rundum bis zur Auszugsplatte verkleidet.

<font color="yellow"><b>Nächste Bauphase ist in Arbeit!</b></font id="yellow">

...

...

...

...

...

...

...

...

...

...